- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Polmocon - polskie zbiorniki

wczytywanie wyników...

wczytywanie wyników...

gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl

Podziel się:

Firma zaopatrywała krajowy przemysł produkujący samochody ciężarowe, naczepy i ciągniki oraz zakłady podobnej branży funkcjonujące w krajach ościennych.

gazeo.plNiewielka ekspozycja w sali konferencyjnej Polmoconu pokazuje ułamek oferty firmy w zakresie samochodowych zbiorników LPG oraz zbiorników sprężonego powietrza

gazeo.plNiewielka ekspozycja w sali konferencyjnej Polmoconu pokazuje ułamek oferty firmy w zakresie samochodowych zbiorników LPG oraz zbiorników sprężonego powietrzaZbiorniki LPG

Pod koniec istnienia Polmo Gorlice wprowadzono do produkcji samochodowe zbiorniki do magazynowania płynnej mieszaniny propanu i butanu. W tym okresie polski rynek autogazu rósł w bardzo dużym tempie i konsumował wszelkie liczby komponentów używanych w adaptacji na zasilanie gazowe, w tym także zbiorników. W Polmo Gorlice zbiorniki LPG stanowiły jednak ułamek produkcji w porównaniu ze zbiornikami do układów pneumatycznych i nawet zwielokrotnienie wielkości ich produkcji nie mogło uratować zakładu przed upadkiem.

Zmiana właściciela

W 2006 r. zakład został kupiony przez firmę Polmocon i pod tą nazwą zaistniał szerzej na krajowym rynku samochodowych zbiorników gazowych. Długoletnia tradycja w produkcji zbiorników walcowych, park maszynowy oraz załoga, w tym także dział konstrukcyjny, pozwalały myśleć o rozszerzeniu asortymentu produkowanych zbiorników do przechowywania LPG.

Grupa kapitałowa Elpigaz

Obecnie, po fuzji Elpigazu i Polmoconu, która nastąpiła w 2009 r., firma funkcjonuje jako jedno przedsiębiorstwo z siedzibą w Gdańsku i Zakładem Produkcji Zbiorników (ZPZ) Polmocon w Gorlicach.

Początek zmian

Nowy właściciel, chcąc rozszerzać paletę produkowanych zbiorników, poszukiwał rozwiązań, które można by wdrożyć w zakładzie w Gorlicach. Na początku działalności Polmoconu okazało się, że wiele, z pozoru standardowych, rozwiązań stosowanych w zbiornikach (także w zakresie kształtu) jest opatentowanych przez innych producentów. Pierwszy etap rozwoju firmy był czasem poszukiwań własnych rozwiązań, które sukcesywnie wprowadzano do produkcji. Opracowane konstrukcje zbiorników i ich części składowych także poddano ochronie patentowej.

Gama produkowanych zbiorników

Dział badawczo-rozwojowy zakładu w Gorlicach opracował nowoczesną gamę zbiorników MoreMo, które, zachowując kształt klasycznego zbiornika toroidalnego, zapewniają większą pojemność użytkową. Rodzina MoreMo obejmuje także specjalne zbiorniki do samochodów ciężarowych o pojemnościach nawet do 500 litrów.

Kolejnym opracowaniem zespołu inżynierów Polmoconu była rodzina zbiorników toroidalnych Hit, które przy tradycyjnej budowie i sposobie mocowania charakteryzują się znacznie zmniejszoną masą, co wynika z zastosowania blachy o mniejszej grubości.

Rozwijanie istniejących produktów oraz wdrażanie nowych rozwiązań wymaga nakładów inwestycyjnych, związanych choćby z rozbudową parku maszynowego (urządzeń i obrabiarek), co jest widoczne w wielu miejscach w zakładzie.

W dniu, w którym gościliśmy na terenie ZPZ Polmocon, odbywała się akurat produkcja zbiorników toroidalnych Hit. Z tego powodu opis procesów produkcyjnych będzie uwzględniał przede wszystkim operacje służące wytwarzaniu torusów (zbiorników toroidalnych).

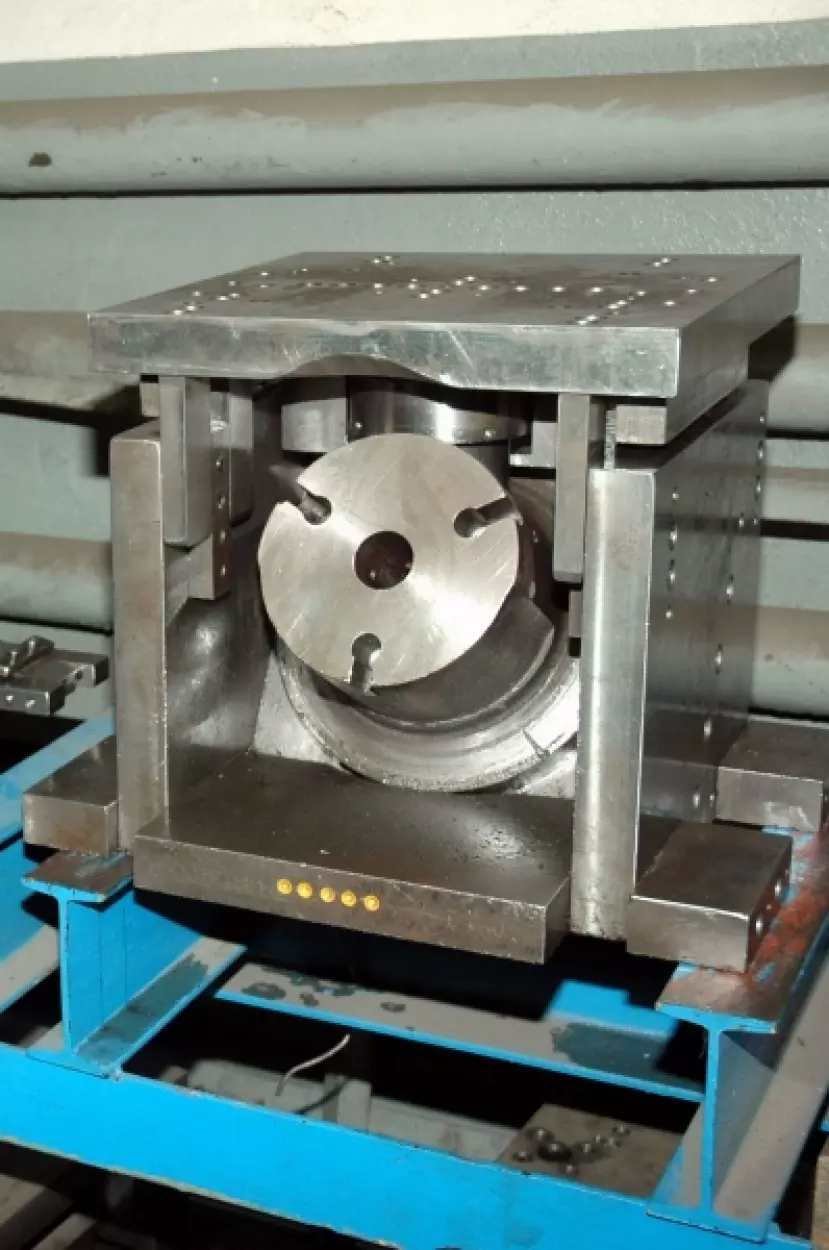

Aby opisy poszczególnych procesów produkcyjnych były zrozumiałe należy zapoznać się z budową zbiornika toroidalnego. Składa się on z 4 zasadniczych elementów. Są to: łącznik wewnętrzny, dwie dennice toroidalne oraz kołnierz wielozaworu, który w zależności od wersji zbiornika mocowany jest w łączniku wewnętrznym lub dennicy toroidalnej.

gazeo.plWycinanie blach do tłoczenia poszczególnych elementów zbiorników odbywa się z wykorzystaniem lasera

gazeo.plWycinanie blach do tłoczenia poszczególnych elementów zbiorników odbywa się z wykorzystaniem laseraProces produkcyjny zbiorników toroidalnych

Stalowa blacha, z której produkowane są zbiorniki jest dostarczana w kręgach są rozwijane i cięte na stosowne arkusze gotowe do wycinania blach, z których później są kształtowane poszczególne elementy zbiorników.

Krajalnia

Pocięte arkusze blachy trafiają na krajalnię, gdzie wycinane są z nich kształty odpowiadające formowanym z nich później elementom. Blachy są wycinane z wykorzystaniem lasera na specjalistycznej obrabiarce lub z użyciem nożyc krążkowych. Wykorzystanie lasera gwarantuje dużą dokładność wycinanych elementów i powtarzalność kształtu.

Tłocznia

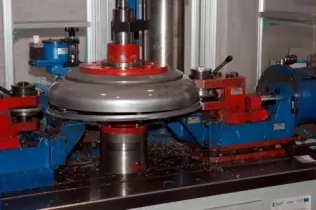

Z wyciętych na krajalni arkuszy blach na wydziale tłoczni powstają dennice oraz elementy łącznika wewnętrznego. Tłocznia Polmoconu jest rozbudowana o nową część, którą wyposażono w nowoczesne prasy i obrabiarki. Na znajdującej się tu największej prasie powstają dennice toroidalne. Zależnie od rodzaju zbiornika - jego średnicy i wysokości - stosuje się odpowiednie oprzyrządowanie.

Wytłoczone dennice wymagają dalszego przygotowania, zanim przejdą na kolejny dział. Służą do tego obrabiarki ustawione w bezpośrednim sąsiedztwie prasy. Wykonują one operacje obcinania oraz zawężania obrzeża części z wytłoczonych dennic. W ten sposób obie dennice (jedna z obciętym, druga z zawężonym obrzeżem) można ze sobą połączyć.

W procesie tłoczenia powstaje także łącznik stanowiący wnętrze torusa. W zależności od konstrukcji, jest on wykonywany z jednego lub dwóch kawałków blachy. Na wydziale tłoczni są również wykrawane otwory pod kołnierz wielozaworu (w dennicy lub łączniku wewnętrznym). W przyszłości tłocznia będzie rozbudowana. Zainstalowane zostaną kolejne prasy, m. in. wykorzystujące najnowsze technologie, stwarzające szerokie możliwości w zakresie kształtowania blach.

Spawalnia

Jednym z najważniejszych procesów w wytwarzaniu zbiorników LPG jest spawanie. W Polmoconie wykorzystuje się spawanie w osłonie gazów z wykorzystaniem metody spawania pulsem. Stosowana jest gotowa mieszanka na bazie argonu, dostarczana w butlach. Spoina wykonana w tej mieszance nie wymaga dodatkowej obróbki mechanicznej - jest czysta i gładka, charakteryzuje się brakiem odprysków i żużlu oraz bardzo dobrym przetopem zapewniającym większą wytrzymałość połączenia (w stosunku do spawania w osłonie dwutlenku węgla). Ponadto uzyskuje się większe prędkości spawania.

Polecamy także

wczytywanie wyników...

wczytywanie wyników...