- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Membrany reduktorów-parowników

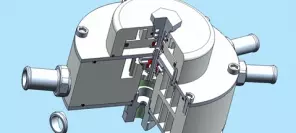

wczytywanie wyników...

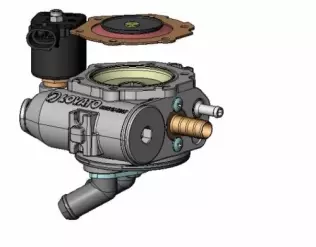

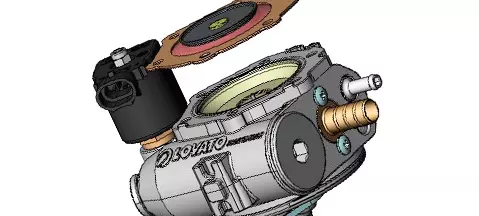

wczytywanie wyników... fot. Lovato

fot. Lovato Podziel się:

Membrany muszą być zatem wykonane z materiałów charakteryzujących się dużą elastycznością, utrzymywaną w długim okresie eksploatacji.

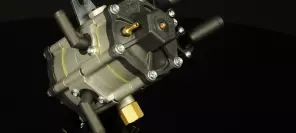

Membrany są wystawione na wiele działających destrukcyjnie czynników, co wymusza zastosowanie odpowiednich materiałów. Z jednej strony jest to gaz, oddziaływający na materiał membrany chemicznie (skład węglowodorowy), termicznie (obniżenie temperatury w czasie rozprężania) i mechanicznie (duże zmiany ciśnienia). W niektórych modelach reduktorów z drugiej strony membrany znajduje się ciecz z układu chłodzenia silnika, zawierająca zupełnie inne składniki, mogące negatywnie wpływać na jej trwałość.

Temperatura

Membrany muszą skutecznie pracować w dużym zakresie temperatur. Odparowujący gaz znacznie obniża swoją temperaturę. Z tego powodu reduktory są włączane w układ chłodzenia silnika, a przełączanie silnika na zasilanie gazem powinno się odbywać po osiągnięciu przez ciecz chłodzącą odpowiedniej temperatury (zwykle kilkadziesiąt stopni C). W ten sposób zabezpiecza się membrany przed uszkodzeniem mechanicznym. Zaburzenia w obiegu „wodnym” reduktora powodują przy rozprężaniu gazu znaczne ochłodzenie mających kontakt z gazem elementów. Niska temperatura powoduje usztywnienie membrany, co w przypadku gwałtownego ich ruchu może doprowadzić do jej uszkodzenia. Szybkie otwarcie przepustnicy i zmiana podciśnienia w układzie dolotowym powodują (w układach I lub II generacji) gwałtowne wychylenia membrany, która może w takiej sytuacji ulec uszkodzeniu.

fot. gazeo.plMembrana pierwszego stopnia reduktora-parownika Landi Renzo SE81. Widoczny w środku metalowy element zapewnia połączenie z umieszczoną pod nią dźwigienką sterującą dopływem gazu ze zbiornika do reduktora

fot. gazeo.plMembrana pierwszego stopnia reduktora-parownika Landi Renzo SE81. Widoczny w środku metalowy element zapewnia połączenie z umieszczoną pod nią dźwigienką sterującą dopływem gazu ze zbiornika do reduktoraZmęczenie i starzenie membran reduktorów LPG

Charakter obciążeń membrany, która jest poddawana drganiom o wysokiej częstotliwości, powoduje, że materiał, z którego jest ona wykonana, ulega zmęczeniu. Z kolei upływ czasu oraz działanie temperatury i paliwa powoduje, że elastyczność membran maleje (specjalna mieszanka gumowa użyta do ich produkcji podlega procesom starzenia). Oba czynniki są przyczyną kłopotów w działaniu silnika. Jest to najbardziej odczuwalne w samochodach zasilanych za pomocą systemów I i II generacji, kiedy sztywna membrana nie jest w stanie szybko reagować na zmiany podciśnienia w kolektorze dolotowym i występują np. kłopoty z utrzymaniem stabilnej prędkości obrotowej biegu jałowego, ograniczenie mocy silnika czy niestabilna praca silnika przy zwiększaniu prędkości obrotowej.

Trwałość membran reduktorów LPG

Wszystkie wymienione czynniki niekorzystnie wpływają na żywotność membran, co powoduje, że ich trwałość jest ograniczona i po pewnym przebiegu podlegają one wymianie w ramach regeneracji reduktora. W zależności od producenta, trwałość membran jest określana na 50 do 60 tys. km.

Materiały membran reduktorów LPG

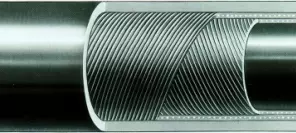

Do produkcji membran wykorzystywanych w reduktorach używane są specjalne mieszanki gumowe, które mogą być zbrojone tkaniną (I stopień redukcji) oraz różnego rodzaju tkaniny powlekane (II stopień redukcji). Tkanina stanowi element nośny membrany, zapewniający odpowiednią wytrzymałość mechaniczną, a powłoka stanowi o jej szczelności i odporność na w.w. czynniki.

W membranach reduktorów stosowane są tkaniny wykonane z różnego rodzaju włókien. Wykorzystuje się włókna poliamidowe, poliestrowe oraz aramidowe.

Do ich powlekania używa się kauczuku (gumy). Stosowane są kauczuki butadienowo-akrylonitrylowe, które są odporne na działanie różnego rodzaju węglowodorów, w tym propanu i butanu. Mogą również pracować w dużym zakresie temperatur, od -50 do 105oC. W przypadku membran drugiego stopnia redukcji mieszanka gumowa jest natryskiwana na tkaninę. W ten sposób uzyskuje się bardzo cienką powłokę. Tak wykonana membrana jest niezwykle elastyczna i lekka, co zapewnia minimalną bezwładność (niezwykle istotne w reduktorach stosowanych w systemach I i II generacji).

Konstrukcja membran

W zależności od zastosowania, membrany mają różne grubości. Stosowane w pierwszym stopniu redukcji mają grubość od 0,6 do nawet 2 mm. Do ich wykonania stosuje się litą mieszankę gumową. Membrany drugiego stopnia redukcji (regulacyjne) mają grubości w granicach 0,2-0,3 mm i są wykonywane z tkanin powlekanych.

Na obwodzie membrany znajduje się jej mocowanie do korpusu reduktora w postaci otworów pod śruby mocujące pokrywę. Często w tym miejscu znajduje się również uszczelka papierowa, zapewniająca szczelność pokrywy z korpusem.

Na obwodzie membran stosowanych w komorach regulacyjnych w reduktorach dwustopniowych wykonuje się przetłoczenie materiału (półokrągłe wyprofilowanie na obwodzie), zapewniające możliwość ruchu i reakcji na nawet najmniejsze zmiany podciśnienia w układzie dolotowym.

Membrany są często wyposażone w elementy metalowe, służące do ich połączenia z dźwigienkami, sterującymi otwieraniem i zamykaniem zaworów w reduktorze. W tym celu (najczęściej w środku membrany) stosuje się przykręcany lub nitowany element metalowy, wyposażony w zaczep do połączenia z dźwigienką.

fot. gazeo.plMembrana drugiego stopnia reduktora-parownika Landi Renzo SE 81 stosowanego w systemach I i II generacji. Duża średnica i odpowiednie jej ukształtowanie powodują, że reaguje bardzo precyzyjnie nawet na niewielkie zmiany podciśnienia w układzie dolotowym

fot. gazeo.plMembrana drugiego stopnia reduktora-parownika Landi Renzo SE 81 stosowanego w systemach I i II generacji. Duża średnica i odpowiednie jej ukształtowanie powodują, że reaguje bardzo precyzyjnie nawet na niewielkie zmiany podciśnienia w układzie dolotowymPodsumowanie

Membrany są z pozoru niezbyt skomplikowanymi elementami. Jak się jednak okazuje, rynek producentów tych elementów jest zdominowany przez kilka głównie włoskich firm, co świadczy o tym, że opanowanie technologii ich produkcji nie jest wcale łatwe. Niektórzy z producentów próbują łamać monopol producentów membran, oferując reduktory tłokowe (bezmembranowe). Jest to jednak margines rynku, a większość urządzeń stosowanych do redukcji ciśnienia w instalacjach gazowych to nadal reduktory wykorzystujące membrany.

Większość instalacji przełącza silnik na zasilanie gazem w ściśle określonym, ustalonym przez warsztat montujący momencie. Uwzględniana jest przy tym temperatura cieczy chłodzącej silnik. Jednak cały czas spora część samochodów nie jest wyposażona w tego typu układy i za moment przełączenia na zasilanie gazowe odpowiada kierowca. Pamiętajmy, aby tę czynność wykonywać po pewnym czasie, pozwalającym na osiągnięcie przez silnik temperatury kilkudziesięciu stopni C. Przełączenie silnika na zasilanie gazem zaraz po rozruchu lub zbyt wcześnie jest przyczyną szybszego zużywania się membran w reduktorze, co w konsekwencji może być przyczyną ich uszkodzenia. Działanie takie równie destrukcyjnie wpływa na inne elementy gumowe reduktora (uszczelnienia, grzybki zaworów, itp.).

Zobacz stronę producenta:

LandiRenzoPolecamy także

wczytywanie wyników...

wczytywanie wyników...