- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Jak powstają sterowniki STAG?

wczytywanie wyników...

wczytywanie wyników... fot. gazeo.pl

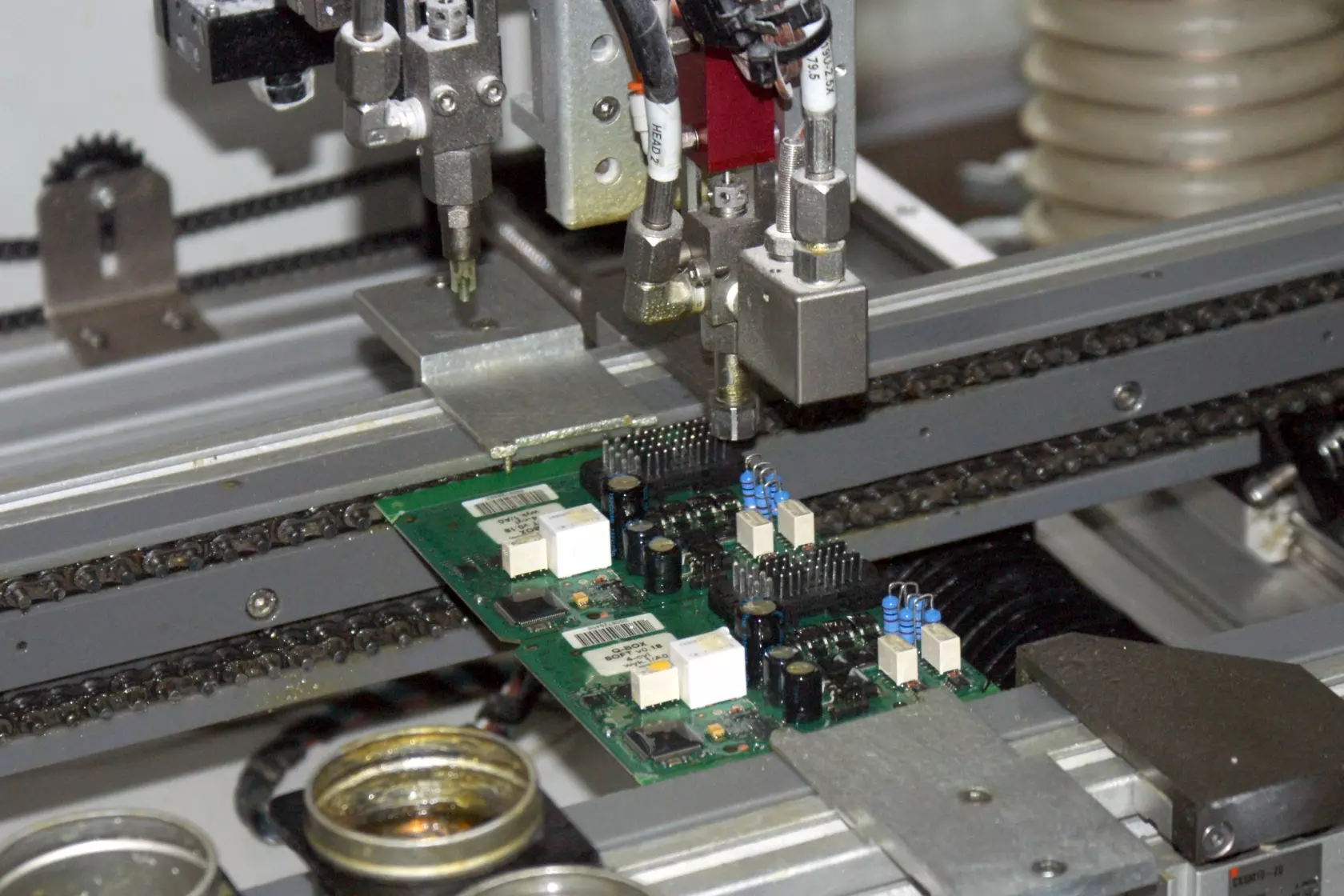

fot. gazeo.pl  Dział SMD dysponuje dwiema zautomatyzowanymi liniami do montażu elementów elektronicznych

Dział SMD dysponuje dwiema zautomatyzowanymi liniami do montażu elementów elektronicznych  Linia do montażu SMD. Na pierwszym planie komora wygrzewająca

Linia do montażu SMD. Na pierwszym planie komora wygrzewająca  Zbiorcze płytki drukowane (zanim trafią na linię montażową) są układane w specjalnych magazynkach, które później wędrują do linii montażu SMD

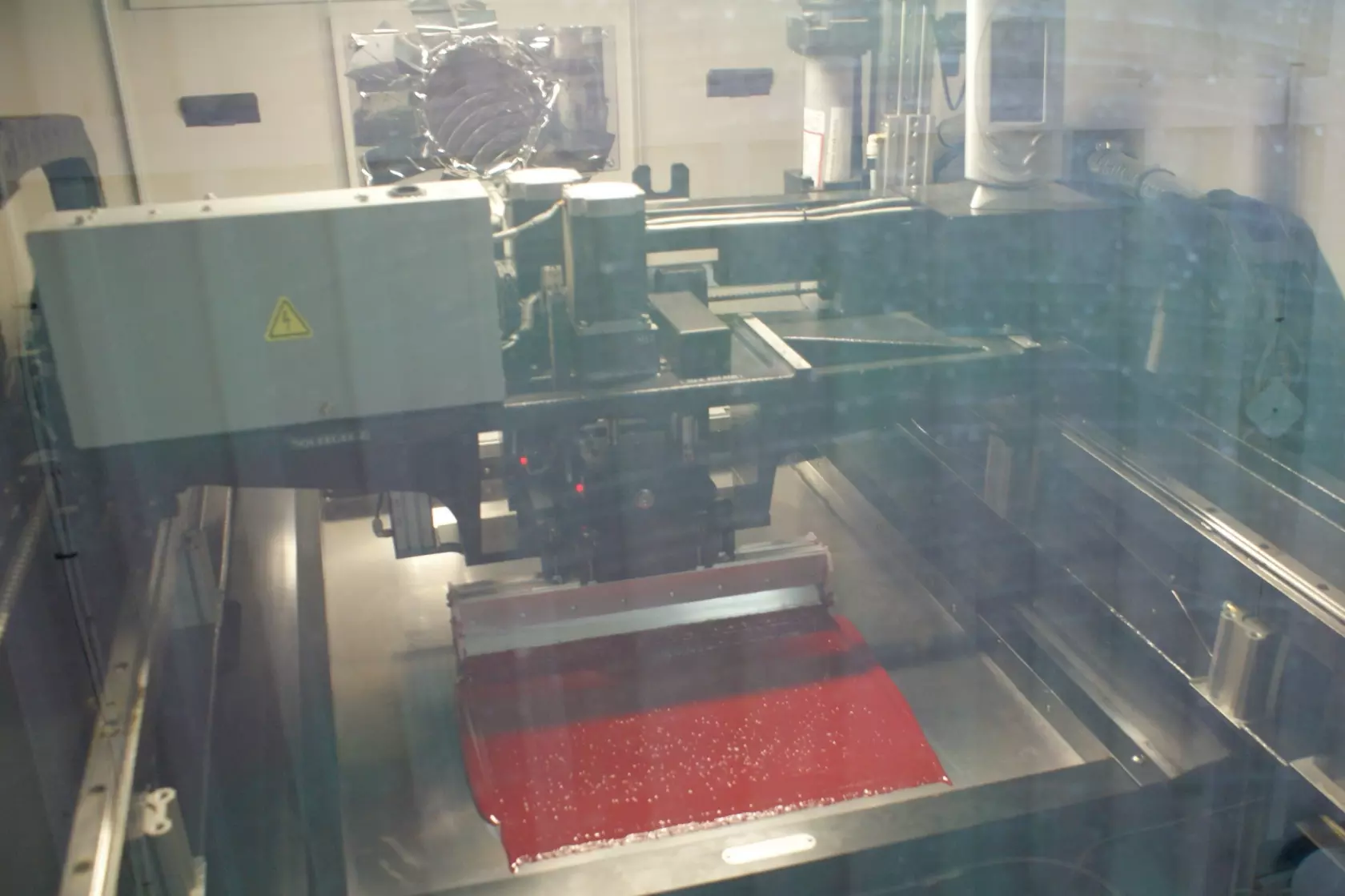

Zbiorcze płytki drukowane (zanim trafią na linię montażową) są układane w specjalnych magazynkach, które później wędrują do linii montażu SMD  Nakładanie kleju na płytki przed montażem elementów SMD

Nakładanie kleju na płytki przed montażem elementów SMD  Przed lutowaniem elementów przewlekanych płytki ponownie trafiają do magazynków umieszczanych później w automatycznych liniach montażowych

Przed lutowaniem elementów przewlekanych płytki ponownie trafiają do magazynków umieszczanych później w automatycznych liniach montażowych  Płytki trafiają do linii lakierowania

Płytki trafiają do linii lakierowania  Nakładanie lakieru na płytki drukowane

Nakładanie lakieru na płytki drukowane  Kontrola wzrokowa wykonanych płytek drukowanych

Kontrola wzrokowa wykonanych płytek drukowanych  Gotowe płytki zbiorcze są rozcinane

Gotowe płytki zbiorcze są rozcinane  Pasta lutownicza i klej są przechowywane w kontrolowanej temperaturze (3-5 stopni C)

Pasta lutownicza i klej są przechowywane w kontrolowanej temperaturze (3-5 stopni C)  Test płytki z naniesionymi elementami elektronicznymi

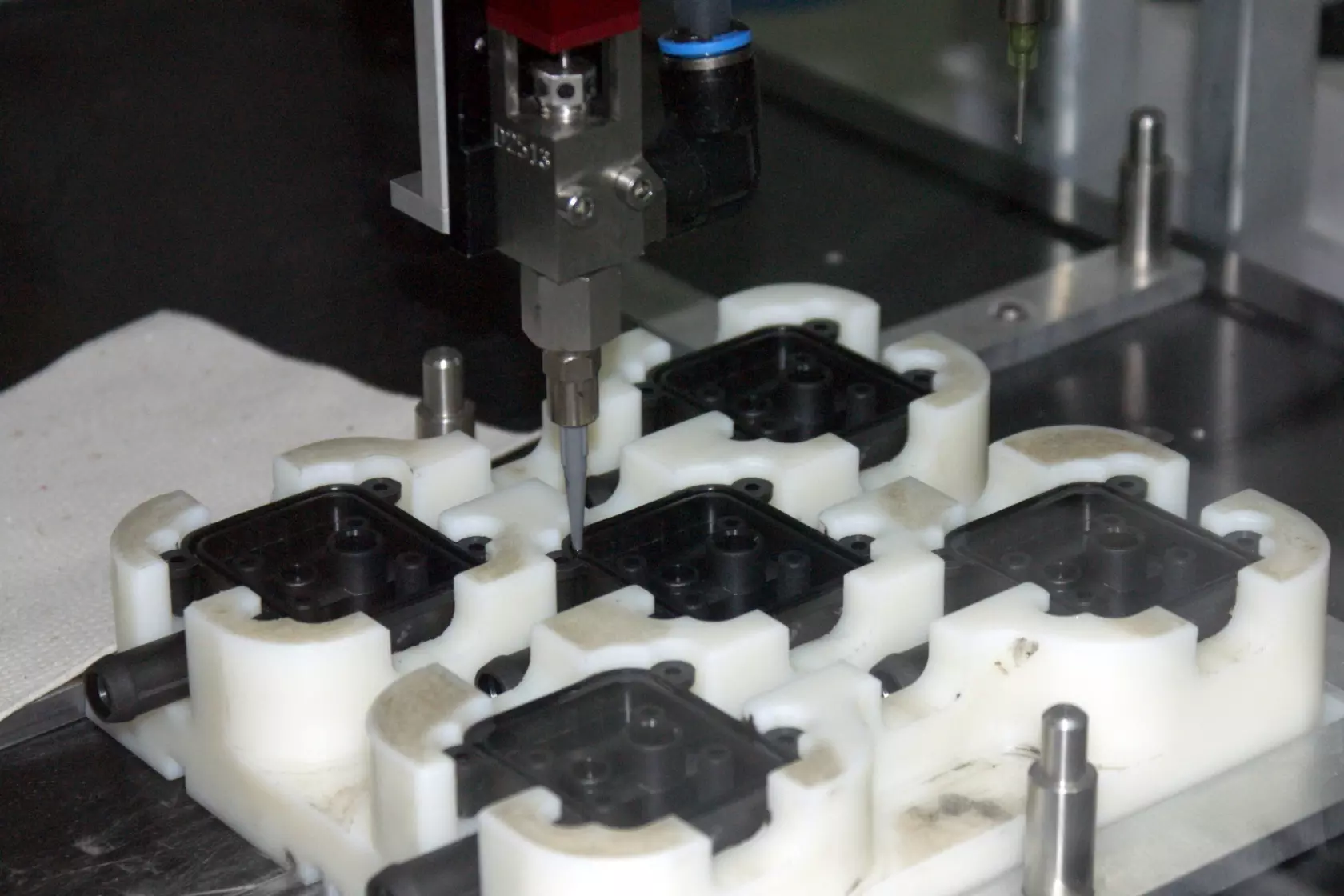

Test płytki z naniesionymi elementami elektronicznymi  Stanowisko do wylewania uszczelek obudów komponentów elektronicznych

Stanowisko do wylewania uszczelek obudów komponentów elektronicznych  Wylewanie uszczelki obudowy czujnika ciśnienia gazu

Wylewanie uszczelki obudowy czujnika ciśnienia gazu  Produkcja wiązek elektrycznych

Produkcja wiązek elektrycznych

Podziel się:

Przy okazji wizyty w zakładach produkcyjnych firmy, na przykładzie procesu wytwarzania sterowników, wiązek elektrycznych i badań jakim poddawane są produkty i prototypy oraz różnego rodzaju komponenty, mieliśmy okazję przyjrzeć się efektom tych inwestycji. To co zobaczyliśmy prezentujemy w poniższej relacji.

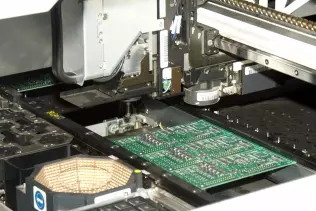

fot. gazeo.plLinia do montażu powierzchniowego. Elementy SMD są umieszczone na nawiniętych na rolkach taśmach

fot. gazeo.plLinia do montażu powierzchniowego. Elementy SMD są umieszczone na nawiniętych na rolkach taśmachProdukcja sterowników

Produkcja sterowników firmy AC S.A. rozpoczyna się od montażu elementów elektronicznych na powstających w firmie zewnętrznej płytkach drukowanych. Operację tą wykonuje ...

… dział SMD.

Tutaj w pełni zautomatyzowanym cyklu odbywa się lutowanie na płytkach drukowanych elementów elektronicznych montowanych powierzchniowo (SMD - Surface Mounted Devices).

Dział SMD dysponuje dwiema liniami produkcyjnymi wyposażonymi w najnowocześniejszy park maszynowy firmy Fuji. Obie linie są w stanie nanieść na płytki do 100 tys. elementów elektronicznych na godzinę, co pozwala na wyprodukowanie w ciągu jednej zmiany od 1,5 do 2 tys. gotowych płytek drukowanych. W skali miesiąca daje to produkcję na poziomie 50 tys. płytek przy dwuzmianowym systemie pracy. W razie potrzeby poziom ten można nawet podwoić, poprzez uruchomienie 3 zmiany i pracy w soboty.

Jedna z linii nanosi elementy na pastę lutowniczą (jeśli na płytce znajdują się tylko elementy SMD), druga na klej (jeśli oprócz elementów SMD na płytce znajdują się także elementy przewlekane).

W praktyce każda z linii montuje elementy po jednej stronie płytki (w celu zmniejszenia wymiarów stosowane są płytki obustronnie drukowane).

„Gołe” płytki zbiorcze (składające się z 2 lub 4 pojedynczych płytek sterowników) są na początku każdej linii układane w automatycznych podajnikach. Stąd trafiają do sitodrukarki, w której nanoszona jest pasta lutownicza lub klej.

W ten sposób przygotowane płytki przemieszczają się do automatów SMD, w których nanoszone są elementy do montażu powierzchniowego (w zależności od wielkości płytki trwa to od 15 s do 1 min.).

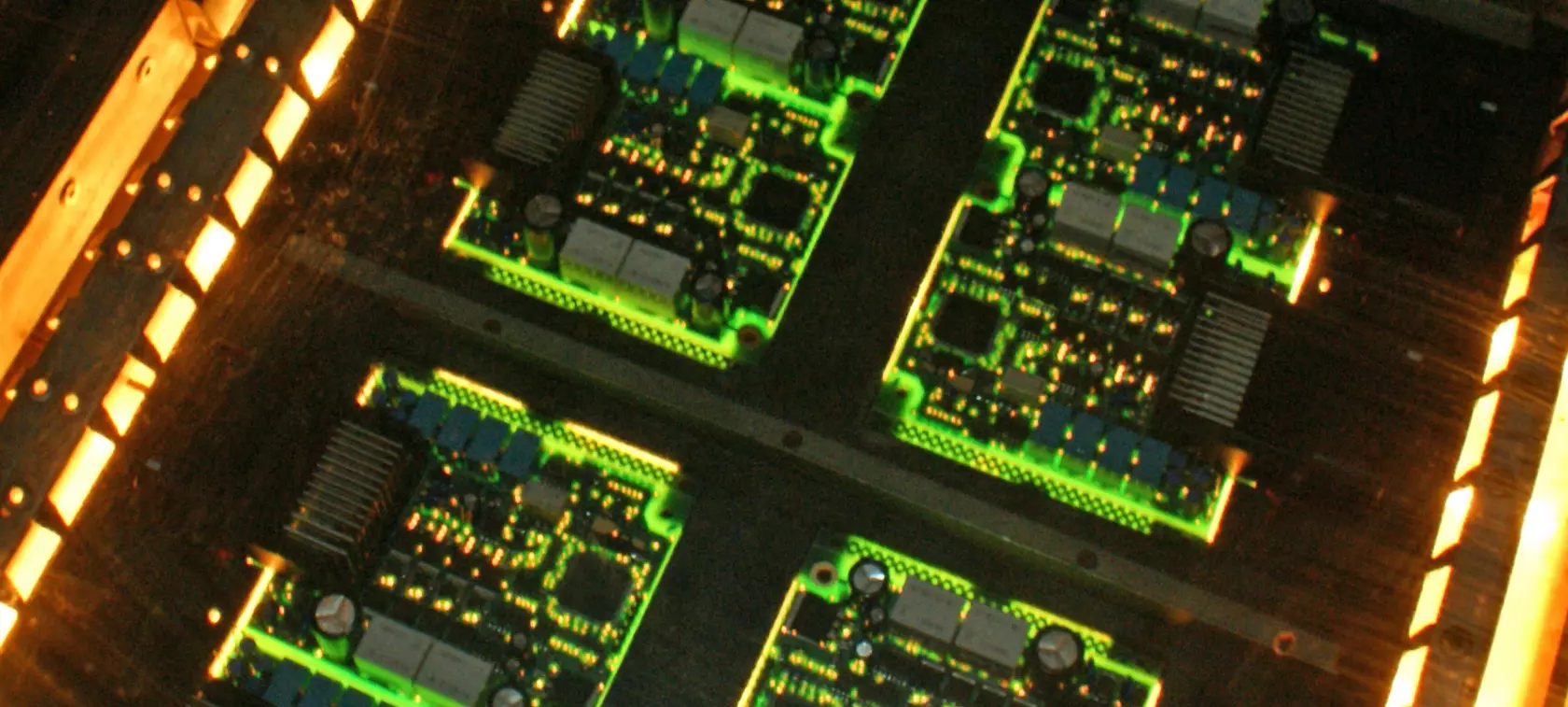

Później płytki trafiają do pieca, w którym następuje połączenie elementów ze ścieżkami. W zależności od tego czy montaż odbywa się na klej czy na pastę temperatura wynosi od 150 do 230oC, a proces lutowania trwa od 5 do 7 minut. Na końcu linii osoby odpowiedzialne za kontrolę jakości oceniają wizualnie płytki, przekazując je do kolejnego etapu produkcji, którym jest …

Warto wiedzieć

Pasta lutownicza i klej są przechowywane w ściśle kontrolowanej temperaturze, która zawiera się w granicach 3-5oC.

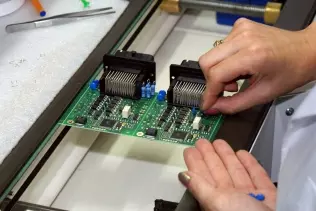

… montaż liniowy.

Na tym etapie odbywa się ręczny montaż elementów przewlekanych (z nóżkami), które są zbyt duże dla automatów oraz złącz sterowników. Jest on wykonywany na dwóch stanowiskach w zależności od wielkości elementów. Uzbrojone w elementy elektroniczne płytki są montowane do ramek lutowniczych. Wykonane w nich otwory umożliwiają dostęp spoiwa lutowniczego tylko do miejsc, w których mają być wykonane połączenia.

Po takim przygotowaniu już na zautomatyzowanej linii na płytkę nanoszony jest topnik, który ułatwia lutowanie (usuwa tlenki w punktach lutowniczych i poprawia zwilżalność powierzchni przez cynę). Jego aktywacja odbywa się w podwyższonej temperaturze. Jest ona wytwarzana w 3 etapach . Początkowo płytki są odmuchiwane gorącym powietrzem o temperaturze 350oC, później na topnik oddziałuje promieniowanie podczerwone (temperatura 200oC). Wygrzewanie kończy się w strefie oddziaływania promienników. Tutaj nie określa się bezpośrednio temperatury, tylko ilość energii przekazywanej do płytek. Jej zmianę uzyskuje się poprzez zmianę częstotliwości pracy promienników. Temperatura na tym etapie kształtuje się w granicach 110-120oC.

Zobacz stronę producenta:

STAG

Polecamy także

wczytywanie wyników...

wczytywanie wyników...