- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Badania i rozwój komponentów w AC S.A.

wczytywanie wyników...

wczytywanie wyników... fot. gazeo.pl

fot. gazeo.pl  Komora korozyjna

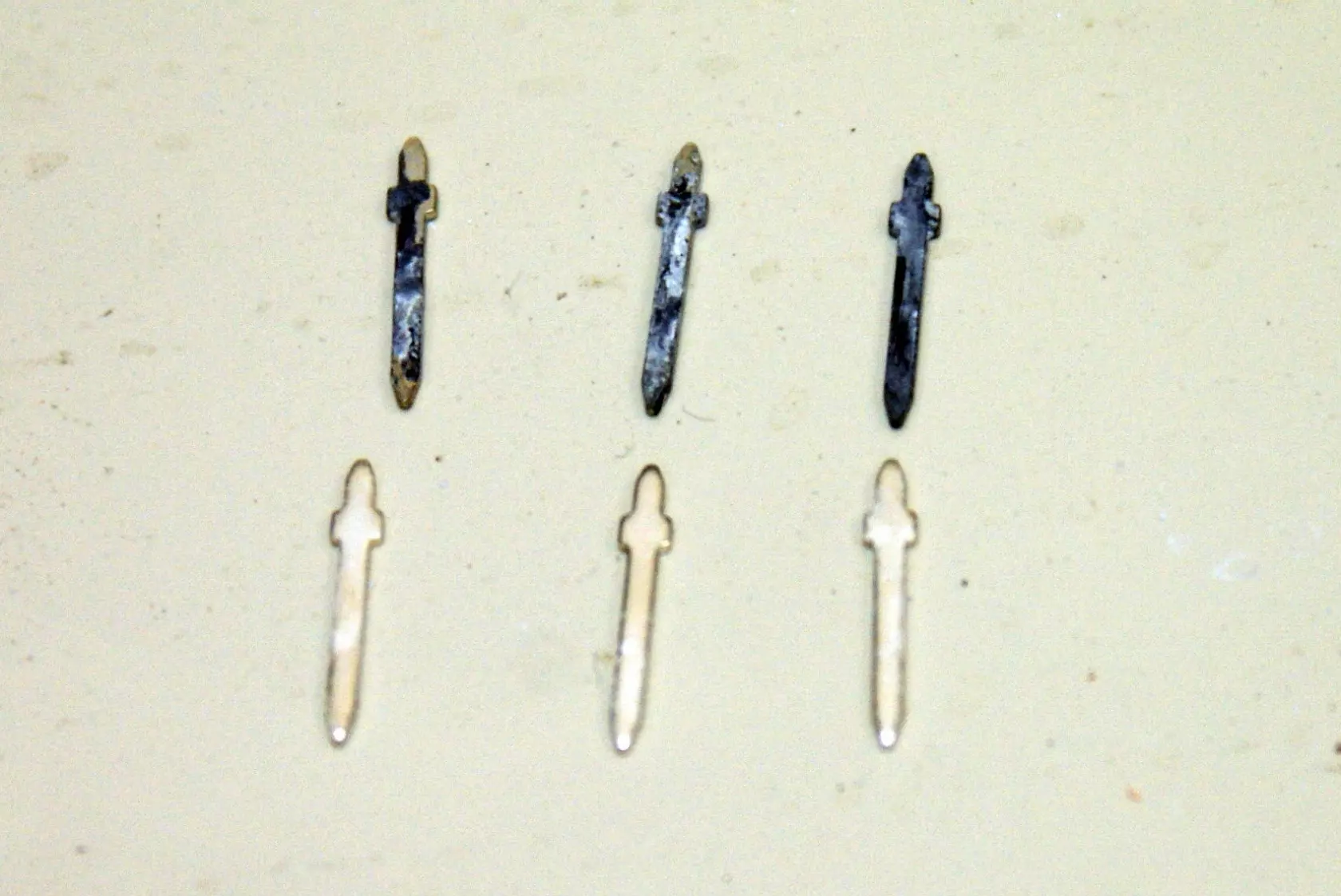

Komora korozyjna  Odporność korozyjna pinów stosowanych w komponentach elektrycznych jest ściśle zależna od grubości zewnętrznej powłoki galwanicznej

Odporność korozyjna pinów stosowanych w komponentach elektrycznych jest ściśle zależna od grubości zewnętrznej powłoki galwanicznej  W komorze korozyjnej bada się także opaski będące później częścią zestawów montażowych

W komorze korozyjnej bada się także opaski będące później częścią zestawów montażowych  Reduktor po próbie korozyjnej

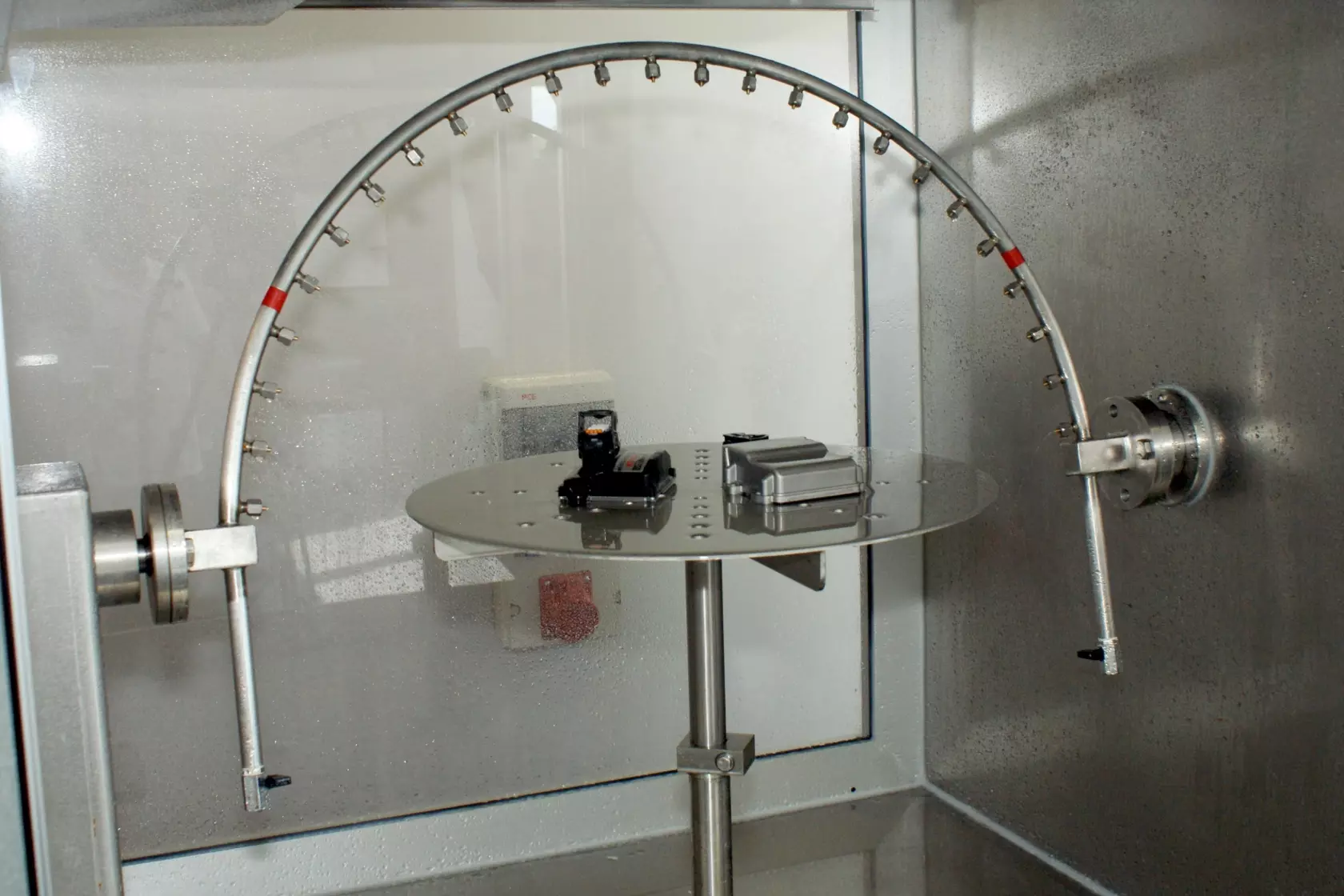

Reduktor po próbie korozyjnej  Komora z deszczownicą

Komora z deszczownicą  W komorze z deszczownicą określa się klasę ochrony IP podzespołów elektrycznych oraz odporność na podwyższoną wilgotność innych elementów

W komorze z deszczownicą określa się klasę ochrony IP podzespołów elektrycznych oraz odporność na podwyższoną wilgotność innych elementów  Zastosowanie hamowni jednorolkowej pozwala na lepsze odwzorowanie warunków panujących w normalnych warunkach drogowych

Zastosowanie hamowni jednorolkowej pozwala na lepsze odwzorowanie warunków panujących w normalnych warunkach drogowych  Dzięki odpowiedniemu wyposażeniu testy wibracyjne mogą być prowadzone w ściśle określonej temperturze

Dzięki odpowiedniemu wyposażeniu testy wibracyjne mogą być prowadzone w ściśle określonej temperturze  W tej komorze można badać wpływ wysokich temperatur na badany element

W tej komorze można badać wpływ wysokich temperatur na badany element  Obok Centrum Badawczo-Rozwojowego działa wewnętrzna stacja tankowania LPG i CNG

Obok Centrum Badawczo-Rozwojowego działa wewnętrzna stacja tankowania LPG i CNG

Podziel się:

Laboratorium Badań Środowiskowych

W tym laboratorium wykonywane są różnego rodzaju testy, badania, kontrole sterowników i mechanicznych komponentów stosowanych w instalacjach gazowych (sterowniki, reduktory listwy wtryskiwaczy, czujniki ciśnienia). Przede wszystkim wykonywane są tutaj badania prototypów oraz różnego rodzaju koncepcyjnych rozwiązań, które są dopiero w fazie projektowania. Laboratorium wykonuje także badania elementów i podzespołów, które pochodzą od zewnętrznych dostawców.

Komora klimatyczna

Umożliwia sprawdzanie zachowania się badanych podzespołów wystawionych na działanie skrajnie niskich lub wysokich temperatur.

Stanowiąca wyposażenie laboratorium komora klimatyczna umożliwia uzyskanie temperatury od -50 do 200°C oraz wilgotności od 0 do 98%.

Wytwarzane w firmie AC S.A. komponenty AC są testowane w temperaturach od -40 do 140°C, przebywając w komorze klimatycznej od 1 dnia do nawet 8 tygodni. Dzięki temu urządzeniu można symulować warunki klimatyczne panujące w różnych krajach, do których AC dostarcza swoje produkty, a co najważniejsze zgodnie z wymogami regulaminu R67 i R110.

Warto wiedzieć

Temperatura w komorze silnikowej w okresie letnim może dochodzić do 120°C. Według pomiarów wykonanych przez AC temperatura we wnętrzu sterownika może wtedy mieć wartość nawet 140°C, ponieważ oprócz temperatury zewnętrznej wpływają na nią także, zamontowane wewnątrz tranzystory mocy (sterujące np. wtryskiwaczami gazowymi). Wydzielają one duże ilości ciepła.

Komora szoku temperaturowego

Laboratorium dysponuje komorą szoku temperaturowego, która służy do przyśpieszenia degradacji materiałów stosowanych w sterownikach i komponentach mechanicznych w wyniku zmian temperatury. Składa się ona właściwie z dwóch komór. W dolnej panuje temperatura ujemna (do -40°C). Powyżej znajduje się komora, w której panują temperatury powyżej zera (do 140°C).

Poddawany testom detal umieszcza się na ruchomym stole, który przemieszcza się z jednej komory do drugiej z określoną częstotliwością (zależy ona od normy wg jakiej odbywa się badanie). Najczęściej odbywa się to co 15 minut.

Testy takie mogą trwać od 1 dnia nawet do 4 tygodni. W ten sposób bada się np. zachowanie materiałów stosowanych na obudowy sterowników.

Testom na tym stanowisku poddaje się także podzespoły mechaniczne np. reduktory. Badanie reduktora trwa około 2-3 tygodni. Co kilka dni próba jest przerywana. W tym czasie sprawdza się szczelność reduktora.

Komora szokowa służy przede wszystkim do badania urządzeń prototypowych, choć co jakiś czas sprawdza się w niej także produkowane już wyroby. Są to badania wyrywkowe, którym podlega kilkanaście produktów miesięcznie. Wyroby pochodzące z produkcji są badane w cyklu skróconym z uwagi na oszczędność czasu.

Testy korozyjne

Laboratorium dysponuje także komorą korozyjną, która symuluje warunki występowania korozji, zapewniając możliwość znacznie szybszego jej wystąpienia. Na tym stanowisku sprawdzane są wszystkie komponenty metalowe i stosowane na nich powłoki ograniczające negatywne oddziaływanie warunków atmosferycznych.

Testuje się także złącza elektryczne (powłoki pinów), które pod wpływem korozji mogą zmieniać swe właściwości. Jest to ściśle uzależnione od grubości powłoki.

Zobacz stronę producenta:

STAG

Polecamy także

wczytywanie wyników...

wczytywanie wyników...