wczytywanie wyników...

wczytywanie wyników... fot. gazeo.pl

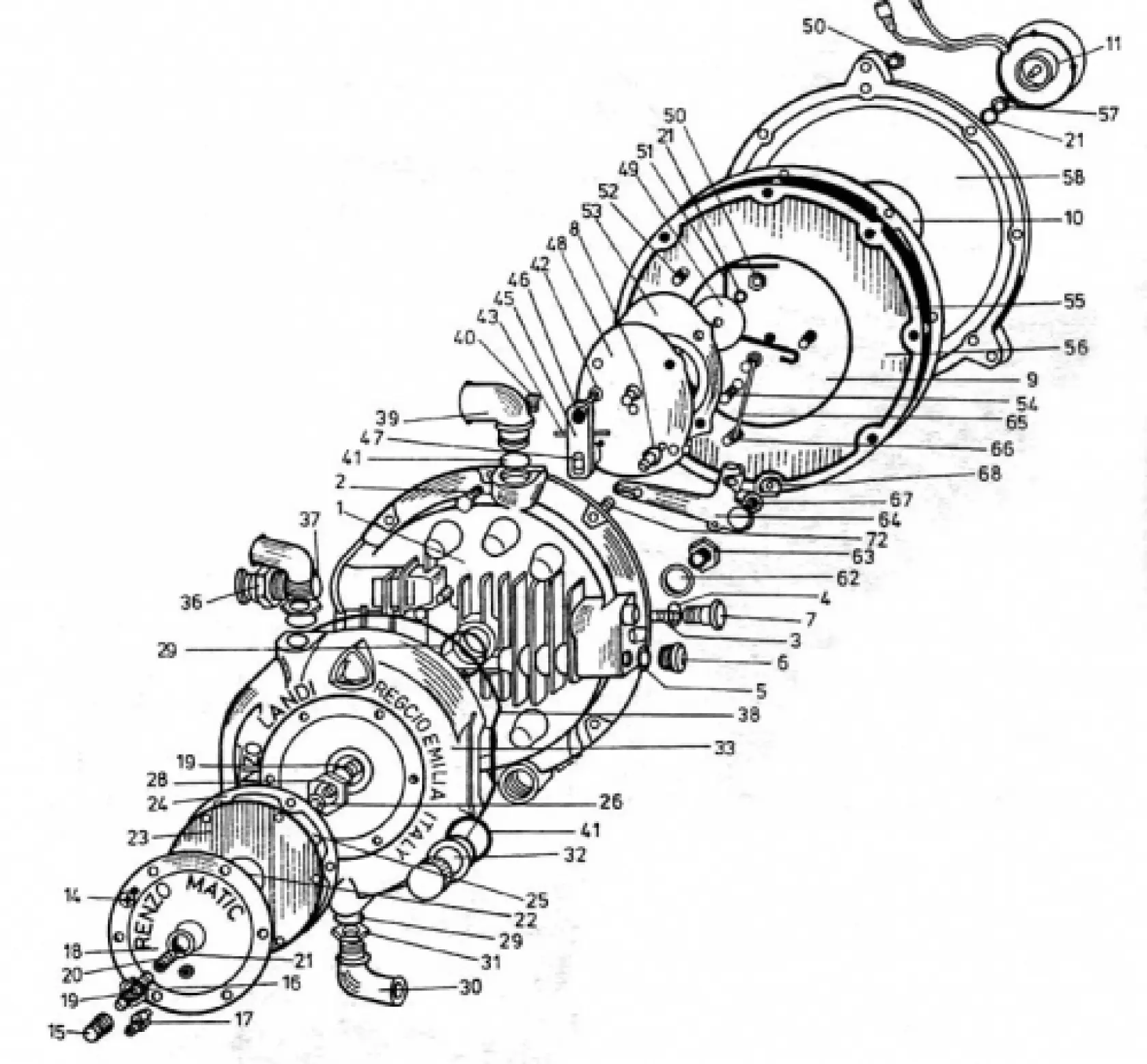

fot. gazeo.pl  Pneumatyczny, dwustopniowy reduktor-parownik Landi Renzo Renzomatic i jego najważniejsze elementy: 1- użebrowane wnętrze komory przez którą przepływa ciecz chłodząca z układu chłodzenia silnika, 11- elektrozawór służący do wzbogacania mieszanki w czasie uruchamiania silnika z wykorzystaniem paliwa gazowego, 18-pokrywa podciśnieniowej komory zabezpieczającej, 19- króciec wyjściowy gazu, 23- membrana podciśnieniowej komory zabezpieczającej reduktor przed wypływem gazu w czasie gdy silnik nie pracuje, 33- pokrywa części reduktora w której wykonano układ ogrzewania cieczą chłodzącą, 48- membrana pierwszego stopnia redukcji, 51- sprężyna pierwszego stopnia redukcji, 53- pokrywa pierwszego stopnia redukcji, 56- membrana drugiego stopnia redukcji, 58- pokrywa drugiego stopnia redukcji

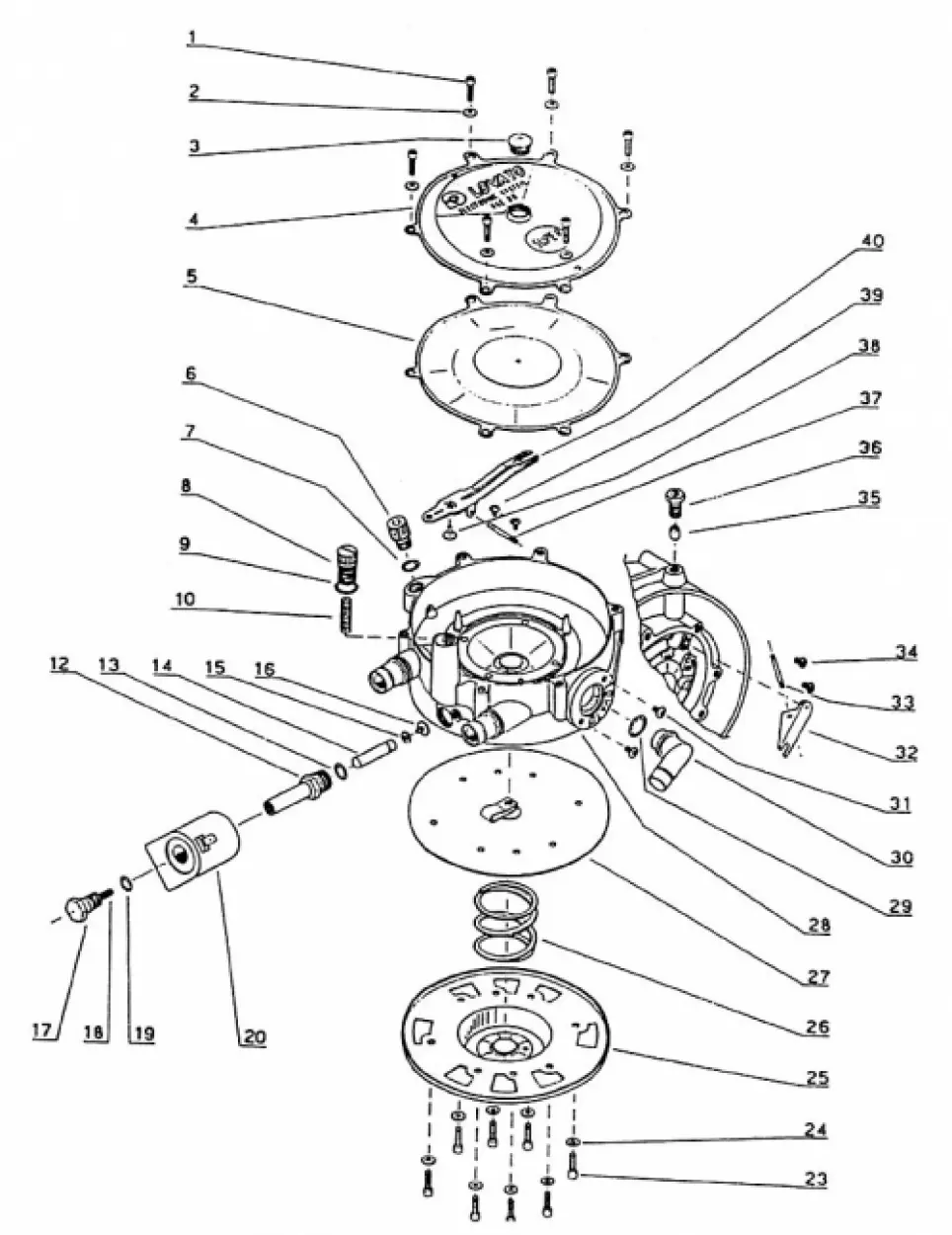

Pneumatyczny, dwustopniowy reduktor-parownik Landi Renzo Renzomatic i jego najważniejsze elementy: 1- użebrowane wnętrze komory przez którą przepływa ciecz chłodząca z układu chłodzenia silnika, 11- elektrozawór służący do wzbogacania mieszanki w czasie uruchamiania silnika z wykorzystaniem paliwa gazowego, 18-pokrywa podciśnieniowej komory zabezpieczającej, 19- króciec wyjściowy gazu, 23- membrana podciśnieniowej komory zabezpieczającej reduktor przed wypływem gazu w czasie gdy silnik nie pracuje, 33- pokrywa części reduktora w której wykonano układ ogrzewania cieczą chłodzącą, 48- membrana pierwszego stopnia redukcji, 51- sprężyna pierwszego stopnia redukcji, 53- pokrywa pierwszego stopnia redukcji, 56- membrana drugiego stopnia redukcji, 58- pokrywa drugiego stopnia redukcji  Elektroniczny, dwustopniowy reduktor-parownik RG80 firmy Lovato i jego najważniejsze elementy: 4- pokrywa drugiego stopnia redukcji, 5- membrana drugiego stopnia redukcji, 20- cewka elektrozaworu zamykającego przepływ pomiędzy pierwszym a drugim stopniem redukcji w czasie gdy silnik nie pracuje, 27- membrana pierwszego stopnia redukcji, 32- dźwigienka pierwszego stopnia redukcji, 38- grzybek zaworu drugiego stopnia redukcji, 40- dźwigienka drugiego stopnia redukcji

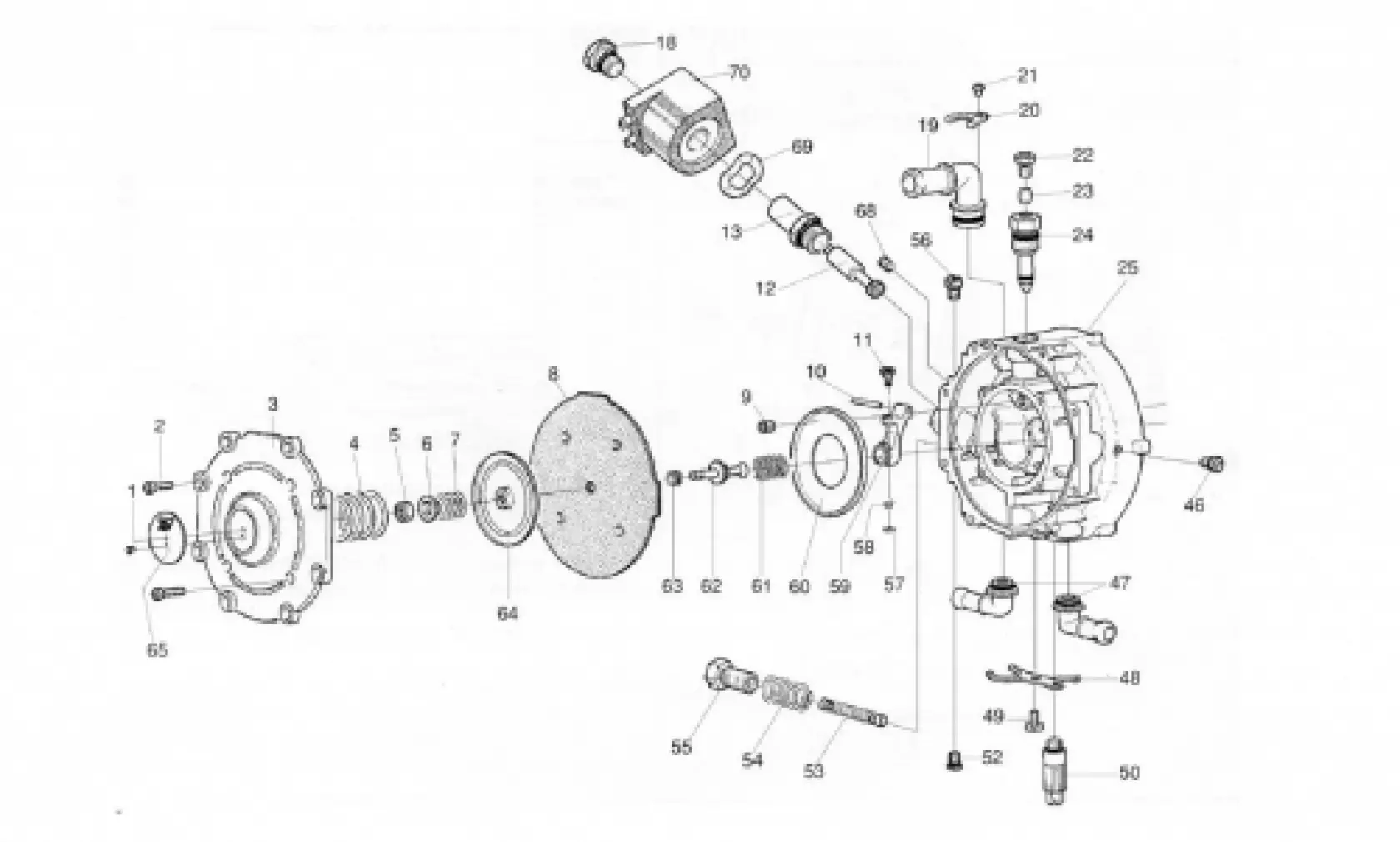

Elektroniczny, dwustopniowy reduktor-parownik RG80 firmy Lovato i jego najważniejsze elementy: 4- pokrywa drugiego stopnia redukcji, 5- membrana drugiego stopnia redukcji, 20- cewka elektrozaworu zamykającego przepływ pomiędzy pierwszym a drugim stopniem redukcji w czasie gdy silnik nie pracuje, 27- membrana pierwszego stopnia redukcji, 32- dźwigienka pierwszego stopnia redukcji, 38- grzybek zaworu drugiego stopnia redukcji, 40- dźwigienka drugiego stopnia redukcji  Elektroniczny, dwustopniowy reduktor Tartarini G79 SE i najważniejsze elementy pierwszego stopnia redukcji: 3- pokrywa, 8- membrana pierwszego stopnia redukcji, 10- oś dźwigienki pierwszego stopnia redukcji, 11- grzybek zaworu pierwszego stopnia, 19- króciec wyjściowy gazu, 24- króciec wejściowy gazu, 47- kolanka do połączenia z układem chłodzenia silnika, 50- śruba do spuszczania oleistych zanieczyszczeń odkładających się w komorze drugiego stopnia redukcji, 59- dźwigienka pierwszego stopnia redukcji, 70- cewka elektrozaworu zamykającego przepływ pomiędzy pierwszym a drugim stopniem redukcji w sytuacji kiedy silnik nie pracuje

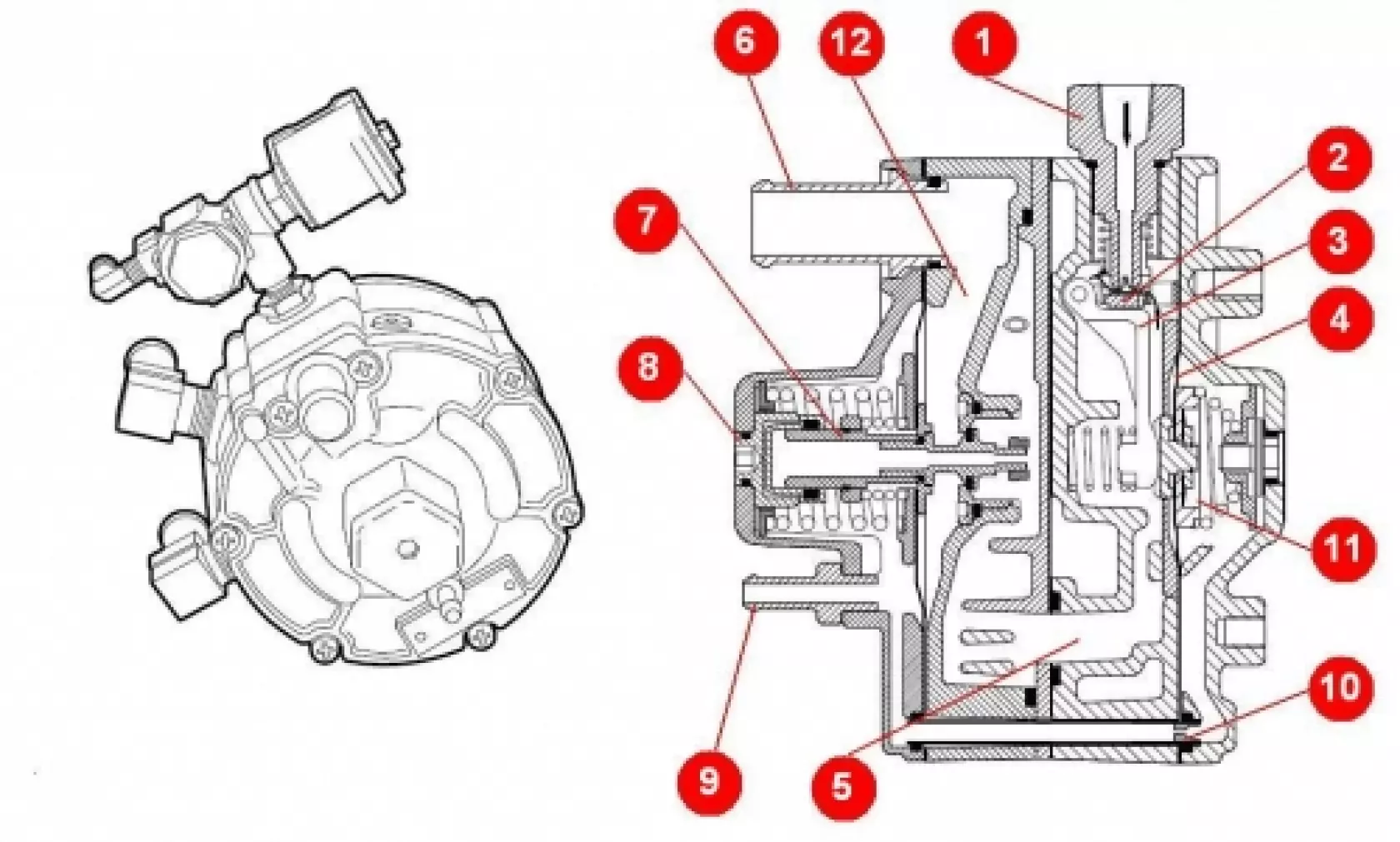

Elektroniczny, dwustopniowy reduktor Tartarini G79 SE i najważniejsze elementy pierwszego stopnia redukcji: 3- pokrywa, 8- membrana pierwszego stopnia redukcji, 10- oś dźwigienki pierwszego stopnia redukcji, 11- grzybek zaworu pierwszego stopnia, 19- króciec wyjściowy gazu, 24- króciec wejściowy gazu, 47- kolanka do połączenia z układem chłodzenia silnika, 50- śruba do spuszczania oleistych zanieczyszczeń odkładających się w komorze drugiego stopnia redukcji, 59- dźwigienka pierwszego stopnia redukcji, 70- cewka elektrozaworu zamykającego przepływ pomiędzy pierwszym a drugim stopniem redukcji w sytuacji kiedy silnik nie pracuje  Dwustopniowy reduktor-parownik stosowany w systemie III generacji EGi firmy Koltec: 1- króciec wlotowy gazu, 2- zawór pierwszego stopnia redukcji, 3- dźwigienka pierwszego stopnia redukcji, 4- membrana pierwszego stopnia redukcji, 5- komora pierwszego stopnia redukcji, 6- króciec wylotowy gazu, 7- zawór regulacji ciśnienia drugiego stopnia redukcji, 8- śruba regulacji ciśnienia drugiego stopnia redukcji, 9- króciec do podłączenia przewodu kompensacyjnego (ciśnienie panujące w kolektorze dolotowym), 10- dysza, 11- zawór bezpieczeństwa pierwszego stopnia redukcji, 12-komora drugiego stopnia redukcji

Dwustopniowy reduktor-parownik stosowany w systemie III generacji EGi firmy Koltec: 1- króciec wlotowy gazu, 2- zawór pierwszego stopnia redukcji, 3- dźwigienka pierwszego stopnia redukcji, 4- membrana pierwszego stopnia redukcji, 5- komora pierwszego stopnia redukcji, 6- króciec wylotowy gazu, 7- zawór regulacji ciśnienia drugiego stopnia redukcji, 8- śruba regulacji ciśnienia drugiego stopnia redukcji, 9- króciec do podłączenia przewodu kompensacyjnego (ciśnienie panujące w kolektorze dolotowym), 10- dysza, 11- zawór bezpieczeństwa pierwszego stopnia redukcji, 12-komora drugiego stopnia redukcji

Reduktor-parownik jest najważniejszym zespołem każdego gazowego układu zasilania z wyjątkiem systemów wtrysku ciekłego gazu (V generacja). Od jego jakości i odpowiedniego doboru pod kątem parametrów, a także stanu technicznego, zależy zachowanie silnika zasilanego gazem.

1. z uwagi na konstrukcję:

a) jednostopniowe (stosowane w systemach IV generacji),

b) dwustopniowe (stosowane we wszystkich generacjach systemów, przede wszystkim w I i II generacji),

2. z uwagi na sposób zabezpieczenia części niskociśnieniowej reduktora przed wypływem gazu przy niepracującym silniku:

Reduktor-parownik w gazowym systemie zasilania spełnia kilka istotnych zadań, wśród których trzeba wymienić:

Reduktory-parowniki wykorzystywane w systemach I i II generacji z reguły są dwustopniowe, a ich działanie jest ściśle powiązane ze zmianami podciśnienia w układzie dolotowym silnika. Reduktor w tych systemach zmniejsza ciśnienie gazu do wartości zbliżonej do ciśnienia atmosferycznego. W systemach wyższych generacji stosowane są z reguły reduktory jednostopniowe, utrzymujące pewne nadciśnienie (z reguły około 1 bar) w stosunku do panującego w kolektorze dolotowym. Rolę regulatorów ilości gazu dostarczanego do komór spalania przejęły wtryskiwacze.

Ciekły gaz jest doprowadzany do pierwszego stopnia redukcji, w którym następuje jego odparowanie, wspomagane przez ogrzewanie tej komory cieczą z układu chłodzenia silnika. W pierwszym stopniu następuje również obniżenie ciśnienia gazu z około 10 barów (wartość ta waha się w zależności od temperatury otoczenia) do wartości około 0,5-0,7 bara (w reduktorach II generacji). Stałe ciśnienie jest utrzymywane dzięki równoważeniu ciśnienia gazu i siły sprężyny podtrzymującej membranę. Obniżenie ciśnienia powoduje, że sprężyna wpycha membranę do wnętrza komory. Połączona z membraną dźwigienka porusza się, powodując otwarcie powiązanego z nią zaworu wlotowego gazu ze zbiornika. Jest on otwarty do momentu zrównoważenia siły pochodzącej od ciśnienia gazu z siłą sprężyny podpierającej membranę pierwszego stopnia.

fot. gazeo.plReduktor Loavto RGJ 3 DD do systemu Lovato Easy Fast Direct Injection. Charakterystyka pracy tego reduktora ze zmiennym w zależności od ciśnienia w kolektorze dolotowym ciśnieniem wyjściowym powoduje, że znacznie lepiej nadaje się on do adaptacji na zasilanie LPG silników z bezpośrednim wtryskiem benzyny

fot. gazeo.plReduktor Loavto RGJ 3 DD do systemu Lovato Easy Fast Direct Injection. Charakterystyka pracy tego reduktora ze zmiennym w zależności od ciśnienia w kolektorze dolotowym ciśnieniem wyjściowym powoduje, że znacznie lepiej nadaje się on do adaptacji na zasilanie LPG silników z bezpośrednim wtryskiem benzynyZ komory pierwszego stopnia redukcji gaz przedostaje się do komory drugiego stopnia, tzw. komory regulacyjnej. Tutaj następuje regulacja ilości gazu dostarczanego do komór spalania. Odbywa się ona w zależności od podciśnienia w układzie dolotowym, będącego funkcją obciążenia silnika, czyli zapotrzebowania silnika na paliwo. Podciśnienie do komory regulacyjnej jest doprowadzane przez przewód łączący reduktor z mieszalnikiem, umieszczonym w układzie dolotowym (czyli tym samym, którym gaz jest podawany do silnika).

Wzrost obciążenia silnika, a tym samym wzrost podciśnienia w układzie dolotowym, powoduje, że membrana drugiego stopnia redukcji nadyma się w kierunku wnętrza komory. Przemieszczająca się wraz z nią dźwigienka otwiera zawór pomiędzy stopniami, zwiększając dopływ gazu z parownika (pierwszego stopnia redukcji).

Hamowanie silnikiem powoduje cofnięcie membrany drugiego stopnia i zawór zostaje przymknięty. Kiedy silnik nie pracuje (ciśnienie w komorze regulacyjnej jest równe ciśnieniu atmosferycznemu), zawór pomiędzy pierwszym i drugim stopniem redukcji jest zamknięty. Sztywność sprężyny podtrzymującej membranę drugiego stopnia redukcji wpływa na wydajność reduktora przy danej wartości podciśnienia w układzie dolotowym. Śruba regulacyjna umieszczona na zewnątrz reduktora służy właśnie do zmiany napięcia sprężyny podtrzymującej membranę (zmiany jej sztywności). Zmiana sztywności układu membrana-sprężyna powoduje zmianę „czułości” reduktora na zmiany podciśnienia w układzie dolotowym.

Są to urządzenia stosowane w instalacjach IV generacji (sekwencyjnego wtrysku gazu odparowanego). Odparowanie i regulacja ciśnienia gazu odbywają się w jednej komorze. Rolę regulacji wydajności przejęły elektronicznie sterowane wtryskiwacze. Reduktor jednostopniowy jest prostszy w budowie i ma z reguły mniejsze wymiary. Wymagania układów wtrysku gazu powodują, że reduktory tego typu pracują z pewnym nadciśnieniem (0,83-0,95 bara), którego wartość jest stała w stosunku do ciśnienia w kolektorze dolotowym. Jest ona utrzymywana dzięki zastosowaniu układu kompensacji - ciśnienie z kolektora dolotowego jest doprowadzone do komory po drugiej stronie membrany. Reduktor jednostopniowy można montować w każdej pozycji, co bywa wygodne dla montażysty. Nadciśnienie pracy reduktora jest regulowane śrubą umieszczoną na zewnątrz, która zmienia napięcie sprężyny podpierającej membranę.

Bardzo ważną cechą każdego reduktora jest zachowanie parametrów pracy bez względu na obciążenie silnika. Jest to dość trudne i możliwe do utrzymania tylko w określonych granicach, dlatego reduktor dobiera się pod względem mocy silnika, w którym ma być zastosowany. W miarę wzrastającego obciążenia silnika, reduktor musi mieć zapas wydajności zapewniający pokrycie zwiększonego zapotrzebowania silnika na paliwo. Zwiększony przepływ gazu przez reduktor powoduje zmniejszenie temperatury odparowanej mieszaniny propanu i butanu. Dlatego też reduktor musi mieć dobrze opracowany układ ogrzewania, aby zapewnić stałą wartość temperatury gazu. Wahania tego parametru skutkują zmianą gęstości paliwa gazowego (zmienia się ilość energii zawartej w jednostce objętości). To z kolei utrudnia proces regulacji składu mieszanki gazowo-powietrznej. Niewłaściwie pod względem wydajności dobrany reduktor przy wysokich obciążeniach silnika może się wychłodzić w stopniu uniemożliwiającym jego dalszą pracę (ulega oszronieniu i nie jest w stanie odparowywać paliwa).

Stosowanie w reduktorach zabezpieczenia są wymagane przez zapisy w regulaminach homologacyjnych. Reduktor musi być zabezpieczony przed niekontrolowanym wypływem gazu w sytuacji, gdy silnik nie pracuje, nawet jeśli został on unieruchomiony bez woli kierowcy, np. w wyniku kolizji. Służy do tego elektrozawór (w tzw. reduktorach "elektronicznych"), zamontowany pomiędzy komorami pierwszego i drugiego stopnia redukcji. Niezbędne do jego otwarcia napięcie jest podawane wtedy, kiedy silnik pracuje, tzn. jeśli sterownik elektroniczny rejestruje sygnał pracującej cewki zapłonowej. W reduktorach starszego typu, używanych jeszcze w niektórych samochodach, zasilanych za pomocą gaźnika (choć w nich także możliwe jest stosowanie reduktorów "elektronicznych"), funkcję tego zabezpieczenia realizowano z wykorzystaniem podciśnienia w kolektorze dolotowym. Za pomocą elastycznego przewodu "sygnał" podciśnienia jest doprowadzany do specjalnej komory reduktora (tzw. odciążającej), wyposażonej w membranę. "Wciągnięcie" przez podciśnienie membrany tej komory pozwala na swobodny ruch dźwigienki komory regulacyjnej. W przypadku, gdy silnik nie pracuje (nie ma podciśnienia w układzie dolotowym), sprężyna membrany komory odciążającej dociska grzybek zamontowany na dźwigience komory regulacyjnej do zaworu, uniemożliwiając wypływ gazu z reduktora.

Kolejnym zabezpieczeniem jest zawór bezpieczeństwa pierwszego stopnia redukcji, działający jeśli komora pierwszego stopnia redukcji jest wypełniana gazem pomimo zamknięcia zaworu wlotowego. Może się tak stać np. wskutek nieszczelności spowodowanej przez zanieczyszczenie lub uszkodzenie grzybka. W wyniku takiej sytuacji następuje wzrost ciśnienia gazu w komorze pierwszego stopnia redukcji. Po osiągnięciu wartości 4,2 bara otwiera się zawór bezpieczeństwa, a gaz wydostaje się poza reduktor. Zgodnie z przepisami, gaz powinien być kierowany do układu dolotowego silnika.

Efektywne odparowanie płynnego gazu wymaga dostarczenia ciepła, dlatego reduktory-parowniki są ogrzewane przez ciecz z układu chłodzenia silnika. Odpowiednie zaprojektowanie tego układu gwarantuje odparowanie ilości gazu adekwatnej do zapotrzebowania silnika na paliwo, bez występowania opisanego wyżej efektu „wychłodzenia”. Podłączenie wykonuje się równolegle do nagrzewnicy tak, aby ewentualna niedrożność kanałów „wodnych” reduktora nie miała negatywnego wpływu na chłodzenie jednostki napędowej.

Montaż reduktora-parownika w systemach I i II generacji w istotny sposób wpływa na pracę gazowego układu zasilania. Reduktor należy montować równolegle do osi podłużnej samochodu tak, aby siły bezwładności od ruchu samochodu, występujące przy przyspieszaniu i hamowaniu, nie oddziaływały na membranę reduktora. W przypadku reduktorów jednostopniowych, stosowanych w systemach IV generacji, sposób montażu nie jest już aż tak istotny, choć producenci z reguły sugerują określone jego położenie, co jednak wynika z nieco innych względów (konstrukcyjnych i właściwości paliwa gazowego).

Podstawowa zasada działania reduktora-parownika pozostaje niezmienna, co stanowi kanon wiedzy w zakresie zasilania gazowego silników spalinowych, podobnie jak zasada działania gaźnika na przykładzie gaźnika elementarnego. Gaźnik na pewnym etapie rozwoju benzynowych systemów zasilania, pomimo prób jego elektronizacji, nie był jednak w stanie zapewnić spełnienia obowiązujących norm emisyjnych. Reduktor, który nie jest już elementem regulacyjnym, tak jak w systemach I i II generacji (funkcję tę przejęły wtryskiwacze gazu), cały czas pozostaje sercem gazowych układów zasilania i nic nie wskazuje na rychłe jego odejście do historii.

Zobacz stronę producenta:

Lovato wczytywanie wyników...

wczytywanie wyników...

gazeo.pl to portal o instalacjach LPG. Znajdziesz tutaj informacje o tym, jaka instalacja gazowa w samochodzie jest najlepsza oraz które instalacje LPG można zamontować do aut z silnikami Diesla. Zamieszczamy najnowsze informacje o tendencjach cen LPG na świecie i w Polsce. Publikujemy praktyczne i rzetelne informacje dla wszystkich, dla których instalacje gazowe są codziennością. Dla nas instalacje gazowe to nie tylko praca - autogaz to nasza pasja.

Aby utworzyć konto Warsztatu, należy zgłosić dane firmy: 609-966-101 lub biuro@gazeo.pl

Drogi Użytkowniku,

W związku z wejściem w życie 25 maja 2018 roku, ROZPORZĄDZENIE PARLAMENTU EUROPEJSKIEGO I RADY (UE) 2016/679 z dnia 27 kwietnia 2016 r. w sprawie ochrony osób fizycznych w związku z przetwarzaniem danych osobowych i w sprawie swobodnego przepływu takich danych oraz uchylenia dyrektywy 95/46/WE (ogólne rozporządzenie o ochronie danych lub RODO) chcemy przekazać Ci kilka podstawowych informacji dotyczących przetwarzania Twoich danych osobowych w związku z korzystaniem ze strony www.gazeo.pl

Administrator danych osobowych

Cele przetwarzania danych:

Przekazywanie danych:

Twoje prawa związane z przetwarzaniem danych osobowych

Wszystkie informacje dostępne są na naszej stronie w zakładce POLITYKA PRYWATNOŚCI:

http://gazeo.pl/gazeopl/twoja-prywatnosc.html