- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Jak powstają sterowniki STAG?

wczytywanie wyników...

wczytywanie wyników...Warto wiedzieć

Stosowane podzespoły elektroniczne są odporne na działanie wysokich temperatur poprzez dostosowanie do lutowania rozpływowego, w którym temperatura osiąga wartość rzędu 260oC.

Tak przygotowana płytka trafia nad tygiel z roztopioną cyną rozgrzaną do temperatury 245oC. Na tym etapie następuje lutowanie elementów do ścieżek płytki.

Później płytki trafiają do strefy chłodzenia, gdzie początkowo są studzone bez wymuszenia przepływu powietrza, dopiero później specjalne wentylatory nadmuchują powietrze chłodzące.

Kontrola jakości

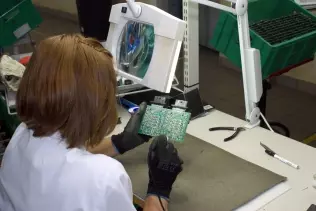

Po ostudzeniu płytki trafiają na stanowisko kontroli wzrokowej, gdzie sprawdza się poprawność montażu (czy na płytce znajdują się wszystkie komponenty, czy są one odpowiednio zamontowane). Tutaj usuwa się wszelkiego typu wady, głównie lutownicze, które mogły powstać na poprzednich etapach produkcji oraz odcina, wystające na drugą stronę płytki, nóżki elementów przewlekanych.

fot. gazeo.plPłytki z przulutowanymi elementami elektronicznymi są kontrolowane, w razie potrzeby poprawia się niektóre połączenia lutowane. Tutaj odcina się także wystąjące nóżki elemntów przewlekanych

fot. gazeo.plPłytki z przulutowanymi elementami elektronicznymi są kontrolowane, w razie potrzeby poprawia się niektóre połączenia lutowane. Tutaj odcina się także wystąjące nóżki elemntów przewlekanychProgramowanie i testy funkcyjne

Na kolejnych stanowiskach odbywa się kontrola zgodności wyrobu z dokumentacją oraz programowanie i testy funkcyjne. W pierwszej kolejności po podłączeniu do testera odbywa się programowanie procesora. W teście funkcyjnym podłączony komputer symuluje pracę silnika, a płytka sterownika musi w odpowiedni sposób się zachowywać. Po pozytywnym przejściu procedury testowej na płytkę naklejany jest kod kreskowy, który sczytywany do bazy danych stanowi „akt urodzenia” sterownika. W dokumencie tym kontroler potwierdza się imiennie pozytywne zakończenie testu. Od tego momentu w bazie danych przechowywana jest historia produkcji każdego sterownika wyprodukowanego w AC S.A.

Zaprogramowana płytka jest już właściwie (pozbawionym obudowy) sterownikiem. Dalsze etapy produkcji służą jej zabezpieczeniu przed różnego rodzaju potencjalnie destrukcyjnymi czynnikami. Pierwszym z nich jest ...

… lakierowanie płytek drukowanych

Płytki drukowane sterowników są pokrywane lakierem, co chroni je przed wpływami atmosferycznymi takimi jak wilgoć oraz zabezpiecza połączenia lutowane przez utlenianiem. Lakierowanie płytek odbywa się w specjalnym urządzeniu, w którym kontroluje się wiele parametrów procesu, z których najważniejszymi są temperatura i ciśnienie materiału nanoszonego na płytkę. Odpowiednie ich wartości gwarantują nałożenie materiału lakierniczego w ilości zapewniającej odpowiednie zabezpieczenie płytki. Urządzenie lakieruje tylko miejsca, które tego wymagają. Po lakierowaniu powłoka jest wygrzewana w piecu w temperaturze 200oC, jednak sama płytka nie rozgrzewa się do temperatury większej niż 80oC, co gwarantuje odpowiednie parametry powłoki lakierniczej.

Montaż płytek do obudów sterowników

Jednym z ostatnich etapów produkcji sterowników jest ich montaż w obudowach. Tutaj naklejane są naklejki z nazwą produktu, jego marką, numerem homologacji, wersją zastosowanego oprogramowania, który jest wgrany do sterownika. Na złączu oraz w spodniej części obudowy montowana jest uszczelka gwarantująca hermetyczność obudowy sterownika. Co ciekawe jest ona wylewana. Służy do tego specjalne urządzenie, które napełnia płynnym tworzywem rowek w obudowie. Po 24 godzinach uzyskuje ono wszelkie cechy uszczelki i można obudowę sterownika zamknąć pokrywą.

Zobacz stronę producenta:

STAG

Polecamy także

wczytywanie wyników...

wczytywanie wyników...