- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Produkcja zbiorników LPG

wczytywanie wyników...

wczytywanie wyników...

Podziel się:

Firma Chemet z Tarnowskich Gór, powstała w 1945 r., od początku swojej działalności zajmowała się produkcją urządzeń ciśnieniowych, w tym także różnego rodzaju zbiorników. W okresie boomu produkcyjnego, kiedy powstawało dużo zakładów przemysłowych, rafinerii oraz zakładów chemicznych, firma zatrudniała około 1300 osób, z czego ponad połowa pracowała w zakładzie macierzystym, a pozostała część była zatrudniona przy budowie instalacji, składających się z wyprodukowanych przez Chemet urządzeń aparaturowych.

Zatrudnienie i profil produkcji

Obecnie w firmie pracuje 250 osób, a profil produkcji obejmuje zbiorniki ciśnieniowe do wagonów-cystern, zbiorniki przenośne na gazy skroplone oraz jednostkowe urządzenia tzw. aparatury procesowej.

Bardzo ważną gałęzią produkcji Chemetu są zbiorniki do przechowywania skroplonej mieszaniny propanu i butanu (LPG). Grupa produktowa LPG obejmuje obecnie segment zbiorników magazynowych (o pojemności od 10 m3 do 200 m3), segment zbiorników małych (od 2,7 m3 do 9,2 m3) stosowanych w instalacjach przydomowych do celów grzewczych, instalacjach stacji autogazu oraz instalacjach technologicznych (fermy drobiu, suszarnie zboża, szklarnie). Ten segment produkcji stanowi obecnie około 25% sprzedaży firmy, choć bywały okresy, w których udział ten sięgał nawet 70%.

Zaplecze i niezbędne certyfikaty

Profil produkcji wymaga utrzymywania dużego biura technicznego, działu kontroli oraz laboratorium badawczego.

Jest to specyfika produkcji urządzeń ciśnieniowych, które wymagają ścisłego nadzoru na każdym etapie procesu, począwszy od projektowania poprzez proces zakupu materiałów, aż do wyprodukowania wyrobu finalnego.

W celu usprawnienia procesu produkcyjnego małych zbiorników LPG Chemet wdrożył i certyfikował wraz z jednostką notyfikowaną TÜV-NORD system zapewnienia jakości wg modułu D dyrektywy 97/23/WE (tzw. dyrektywa ciśnieniowa).

Zbiorniki LPG

Produkcja dla branży LPG rozwinęła się w Chemecie w latach 1989-91, kiedy po zjednoczeniu Niemiec we wschodnich landach zaczęto zmieniać systemy ogrzewania domów z węglowych, m.in. na gazowe (LPG). Pojawiło się wtedy bardzo duże zapotrzebowanie na przydomowe zbiorniki do przechowywania płynnej mieszaniny propanu i butanu. W tym okresie Chemet dostarczył na rynek niemiecki blisko 60 tys. zbiorników. Od chwili rozpoczęcia sprzedaży w Polsce (1992) Chemet dostarczył na rynek krajowy ponad 50 tys. zbiorników LPG wszystkich typów, co stanowi blisko 70% wszystkich zbiorników w Polsce.

Asortyment zbiorników LPG

Gama zbiorników dla LPG (podziemnych i naziemnych) obejmuje 3 podstawowe typoszeregi średnic. Produkowane są zbiorniki o średnicach 1250; 1600 i 2000 mm. Zbiorniki o średnicy 1250 mm są produkowane w pojemnościach 2700, 4850, 6400 i 9200 l. Większe zbiorniki (10; 12,5; 15 i 20 tys. l) mają średnice 1600 mm, . Zbiorniki o średnicy 2000 mm oferowane są w pojemnościach 10, 15 i 20 tys. l . Pojemności w ramach każdej średnicy są różnicowane długością zbiorników.

Zbiorniki magazynowe o dużych pojemnościach od 20 do 200 m3 są wykonywane o średnicach 2000mm; 2600 mm oraz 3000 mm w zależności od wymagań i uzgodnień z użytkownikami. Chemet oferuje zbiorniki dla przechowywania następujących gazów i ich mieszanin: propan; izopropan; propan-butan; butan; izobutan; n-butan. Są one dostosowane do używania w różnych warunkach klimatycznych od -40 do +50° C.

gazeo.plKrawędzie zwiniętego arkusza blachy są spawane na specjalnym automacie (powstaje rura o średnicy zbiornika)

gazeo.plKrawędzie zwiniętego arkusza blachy są spawane na specjalnym automacie (powstaje rura o średnicy zbiornika)Produkcja

Duże zapotrzebowanie rynku na zbiorniki i moduły stacji autogazu spowodowało, że Chemet zakupił halę pod kątem produkcji dla branży LPG, w której w 1998 zainstalowano nowoczesną potokową linię produkcyjną wyposażoną w stanowiska do wykonywania ciśnieniowej próby hydraulicznej, badań spoin w komorze rentgenowskiej śrutowania i lakierowania, wyposażone w specjalistyczne kabiny.

Proces produkcji przebiega przez stanowiska przygotowania blach i dennic do montażu, poprzez stanowiska sczepiania i spawalnicze, na których sukcesywnie łączone są poszczególne segmenty zbiorników.

Po zakończeniu spawania zbiorniki przechodzą ciśnieniową próbę hydrauliczną, by następnie trafić do kabiny śrutowniczej i lakierniczej. Po zakończeniu nakładania powłok antykorozyjnych, następuje montaż kompletu armatury i jej sprawdzenie w próbie pneumatycznej - zbiornik jest gotowy do wysyłki.

Płaszcz zbiorników składa się z jednego lub kilku (w przypadku zbiorników do LPG maksymalnie 4) segmentów zbiornika spawanych ze sobą obwodowo. Najdłuższe zbiorniki mają wzmocnienia we wnętrzu.

Spoiny wzdłużne poszczególnych elementów muszą być rozmieszczone na obwodzie zbiornika tak, aby nie były ułożone w jednej linii.

Standardowy zbiornik LPG wyposażony jest w minimum pięć króćców, na których montowane są następujące elementy armatury: zawór poboru fazy gazowej z manometrem, zawór bezpieczeństwa, zawór napełniania, zawór awaryjnego opróżnienia oraz poziomowskaz. Zbiorniki podziemne dodatkowo posiadają studzienkę serwisową wokół zaworów oraz mogą być wyposażone w właz inspekcyjny.

Kontrola

Kontrola jakości jest wykonywana na każdym etapie produkcji począwszy od przyjęcia materiału do magazynu (sprawdzenie jakości, wymiarów oraz atestów). Później czynności kontrolne są wykonywane pomiędzy poszczególnymi operacjami (kontrola wymiarów i jakości spoin). W zależności od potrzeb spoiny są badane za pomocą promieni rentgena, ultradźwiękami lub z wykorzystaniem płynów penetrujących.

Hydrauliczna próba ciśnieniowa

Każdy zbiornik po zakończeniu prac spawalniczych przechodzi próbę ciśnieniową /hydrauliczną. Wartość ciśnienia określona jest przez przepisy wg których zbiorniki zostały zaprojektowane. Ciśnienie wody jest utrzymywane w zbiorniku przez ściśle określony czas. Wszystkie króćce zbiornika przed próbą hydrauliczną zostają zaślepione i uszczelnione, ponieważ badanie przeprowadza się bez armatury i zaworów.

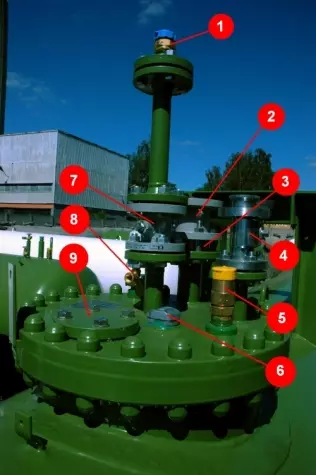

gazeo.plArmatura zbiornika podziemnego: 1 - złącze do tankowania zbiornika, 2 - złącze poboru fazy ciekłej do pompy, 3 - zawór nadmiernego wypływu, 4 - zawór powrotu fazy ciekłej i gazowej, 5 - zawór bezpieczeństwa, 6 - poziomowskaz, 7 - zawór kulowy do napełniania zbiornika, 8 - zawór awaryjnego opróżniania zbiornika, obok niego znajduje się niewidoczny zawór poboru fazy gazowej, 9 - króciec uniwersalny do montażu sondy elektronicznej

gazeo.plArmatura zbiornika podziemnego: 1 - złącze do tankowania zbiornika, 2 - złącze poboru fazy ciekłej do pompy, 3 - zawór nadmiernego wypływu, 4 - zawór powrotu fazy ciekłej i gazowej, 5 - zawór bezpieczeństwa, 6 - poziomowskaz, 7 - zawór kulowy do napełniania zbiornika, 8 - zawór awaryjnego opróżniania zbiornika, obok niego znajduje się niewidoczny zawór poboru fazy gazowej, 9 - króciec uniwersalny do montażu sondy elektronicznejPrzygotowanie powierzchni do lakierowania

Po próbie ciśnieniowej zbiornik trafia do kabiny, gdzie podlega śrutowaniu. Uderzający w płaszcz zbiornika staliwny śrut oczyszcza blachę oraz poprzez zmianę chropowatości powoduje zwiększenie przyczepności materiałów lakierniczych, które nakłada się w kolejnej kabinie.

Zbiorniki naziemne i podziemne

Konstrukcyjnie oba typy zbiorników są takie same. Do ich budowy jest wykorzystywany ten sam materiał. Grubość płaszcza (przy takiej samej średnicy) jest identyczna, pomimo różnych wymagań zawartych w dyrektywie ciśnieniowej oraz normach zharmonizowanych. Ze względu na unifikację produkcji wszystkie zbiorniki na rynek krajowy (zarówno naziemne jak i podziemne) są zaprojektowane i wykonane na jednakowe ciśnienie 1,56 MPa.

Jedyną różnicą pomiędzy zbiornikami naziemnymi i podziemnymi jest zewnętrzna powłoka nakładana metodą natryskową. W przypadku zbiorników naziemnych stosowane są poliuretanowe materiały lakiernicze (głównie kolor biały), charakteryzujące się wysoką odpornością na promieniowanie UV, dzięki czemu powłoka lakiernicza zachowuje swoją jakość w długim okresie eksploatacji.

Zbiorniki podziemne są pokrywane warstwą tworzywa poliuretanowego, która zapewnia odizolowanie stalowej konstrukcji od ziemi. Zapobiega to występowaniu korozji. Szczelność powłoki jest sprawdzana wysokim napięciem pod kątem zapewniania ciągłości i szczelności.

Moduły stacji autogazu

Moduły stacji autogazu pojawiły się w ofercie firmy Chemet stosunkowo późno, bo dopiero w 2002 r.

Nowatorskie podejście do ich budowy, w którym dwóch producentów (zbiorników oraz dystrybutorów) oferuje wyrób wykonywany od początku do końca w jednym zakładzie pozwoliło na zaproponowanie konkurencyjnych warunków cenowych. Wynika to z seryjnej produkcji modułów o wysokiej powtarzalnej jakości przy ograniczeniu potrzeby zatrudnienia dodatkowych instalatorów.

Gotowy moduł stacji naziemnej lub podziemnej (łącznie z rurociągami) jest montowany w zakładzie na specjalnym stanowisku odzwierciedlającym zabudowę na stacji. Dzięki temu po demontażu, jest on montowany u użytkownika przez wyspecjalizowaną ekipę i w czasie 6-8 godzin stacja jest gotowa do działania. Wcześniej należy jednak wykonać wstępne prace (głównie budowlane), które można rozpocząć po uzyskaniu wszelkich uzgodnień oraz pozwolenia na budowę.

Polecamy także

wczytywanie wyników...

wczytywanie wyników...