- Strona główna

- Logowanie do Konta

- Informacje

- Warsztaty - ranking

- Instalacje - ranking

- Samochody - ranking

- Poradniki

- Kalkulator

- Kalkulator (wtrysk bezpośredni)

- Kalkulator (diesel)

- Kalkulator strat

- Praktyk

- Forum

- Biznes

- Katalog

Węże elastyczne w instalacjach LPG

wczytywanie wyników...

wczytywanie wyników... fot. gazeo.pl

fot. gazeo.pl Podziel się:

Są one także wykorzystywane do łączenia wtryskiwaczy LPG z dyszami w kolektorach dolotowych. W wszystkich tych elementach LPG jest już w fazie gazowej (odparowanej) i znajduje się pod niskim ciśnieniem. Pomimo tego stosowane w tych połączeniach węże są w specjalny sposób dostosowane do eksploatacji w samochodowych instalacjach LPG i muszą przejść skomplikowany proces homologacyjny według regulaminu 67 EKG ONZ (Europejska Komisja Gospodarcza Organizacji Narodów Zjednoczonych). Regulamin uwzględnia specyficzne warunki pracy jakim muszą one sprostać.

fot. gazeo.plKomora silnikowa samochodu napędzanego LPG z widocznym wężem do LPG łączącym wszystkie elementy niskociśnieniowej części instalacji gazowej

fot. gazeo.plKomora silnikowa samochodu napędzanego LPG z widocznym wężem do LPG łączącym wszystkie elementy niskociśnieniowej części instalacji gazowejCiśnienie i temperatura

Regulamin 67 określa węże LPG jako niskociśnieniowe przewody gumowe, które muszą wytrzymywać maksymalne ciśnienie robocze o wartości 4,5 bara (0,45 MPa) przy pracy w temperaturach wahających się w zakresie od -25 do 125ºC. W przypadku temperatur wykraczających poza ten zakres, w badaniach homologacyjnych temperatury prób, jakim poddaje się węże, są odpowiednio dostosowywane (zgodnie z zapisami w regulaminie).

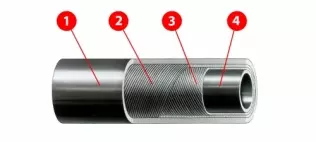

Budowa węża LPG

Zgodnie z wymaganiami regulaminu niskociśnieniowe przewody gumowe muszą składać się z gładkościennej rury wewnętrznej oraz osłony z odpowiedniego materiału, który musi być wyposażony w zbrojenie (wzmocnienie) w postaci jednej lub kilku warstw pośrednich. Jeśli zbrojenie jest wykonane z materiałów nie podlegających korozji, osłona nie jest wymagana.

Część wewnętrzna

Rura wewnętrzna węża LPG styka się z przepływającym gazem. Dlatego wybór mieszanki gumowej na ten element musi uwzględniać właściwości gazu. Musi być ona odporna na działanie węglowodorów.

fot. Parker HannifinBudowa węża LPG: 1- warstwa zewnętrzna o wysokiej odporności mechanicznej (przetarcia, przecięcia) i chemicznej (węglowodory); 2, 3- wzmocnienia z różnego rodzaju włókien odpowiadają za wytrzymałość na ciśnienie wewnętrzne; 4- warstwa wewnętrzna o wysokiej odporności na działanie węglowodorów

fot. Parker HannifinBudowa węża LPG: 1- warstwa zewnętrzna o wysokiej odporności mechanicznej (przetarcia, przecięcia) i chemicznej (węglowodory); 2, 3- wzmocnienia z różnego rodzaju włókien odpowiadają za wytrzymałość na ciśnienie wewnętrzne; 4- warstwa wewnętrzna o wysokiej odporności na działanie węglowodorówWzmocnienie

W wężu LPG znajduje się wzmocnienie (zbrojenie), dzięki czemu zachowuje on przekrój wewnętrzny przy zginaniu oraz odporność na działanie ciśnienia wewnętrznego.

Na wzmocnienie stosowane są różne włókna (tekstylne, z tworzyw sztucznych i metalowe). Znakomicie w warstwie wzmacniającej sprawdzają się włókna aramidowe, ponieważ mają wysoką odporność na działanie wysokich temperatur.

Warstwa zewnętrzna (osłona)

Jest elementem, który chroni wąż przed warunkami panującymi w komorze silnikowej (temperatura, obecność olejów i innych cieczy eksploatacyjnych stosowanych w silniku) oraz zapewnia jego ochronę mechaniczną.

Materiały na węże LPG

W produkcji węży LPG stosowane są różnego rodzaju mieszanki gumowe na bazie kauczuków syntetycznych z odpowiednimi dodatkami. Te ostatnie stanowią o właściwościach mieszanek i dlatego są pilnie strzeżonymi tajemnicami producentów węży.

W budowie węży stosowanych w układach paliwowych (także LPG) stosowane są kauczuki butadienowo-akrylonitrylowe (NBR) i chloro-sulfono-polietylenowe (CSM), ponieważ mają znakomitą odporność na oddziaływanie węglowodorów.

fot. gazeo.plWszystkie elementy instalacji gazowej za reduktorem są połączone z wykorzystaniem węży LPG. Na zdjęciu widać pierwszy odcinek łączący reduktor z filtrem fazy gazowej

fot. gazeo.plWszystkie elementy instalacji gazowej za reduktorem są połączone z wykorzystaniem węży LPG. Na zdjęciu widać pierwszy odcinek łączący reduktor z filtrem fazy gazowejWytrzymałość mechaniczna

Wewnętrzny przewód oraz osłona muszą wykazywać wytrzymałość na rozciąganie 10 MPa i muszą być zdolne do osiągania całkowitego wydłużenia minimum 250%, zgodnie z normą ISO 37. Osłona musi spełniać takie same warunki mechaniczne jak rura wewnętrzna.

Ponadto przewody (węże) LPG bada się pod kątem odporności na zginanie. Odcinek węża o długości 3,5 m, zamocowany na specjalnym stanowisku powinien wytrzymać bez pęknięcia próbę zginania powtórzoną 3000 razy.

Po próbie zginania przewód musi wytrzymać działanie ciśnienia wewnętrznego 1,015 MPa (10,15 bara) przez 10 minut, nie wykazując żadnej nieszczelności, a ciśnienie rozrywające takiej próbki węża nie może być mniejsze niż 1,8 MPa (18 barów).

Zobacz stronę producenta:

STAG

jakie muszą spełnić stosowane

w gazowych układach zasilania węże paliwowe.

Pozostało: 50%

Polecamy także

wczytywanie wyników...

wczytywanie wyników...