wczytywanie wyników...

wczytywanie wyników...

MAN

MAN  MAN

MAN  GE Jenbacher

GE Jenbacher  GE Jenbacher

GE Jenbacher  GE Jenbacher

GE Jenbacher  GE Jenbacher

GE Jenbacher  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl  gazeo.pl

gazeo.pl

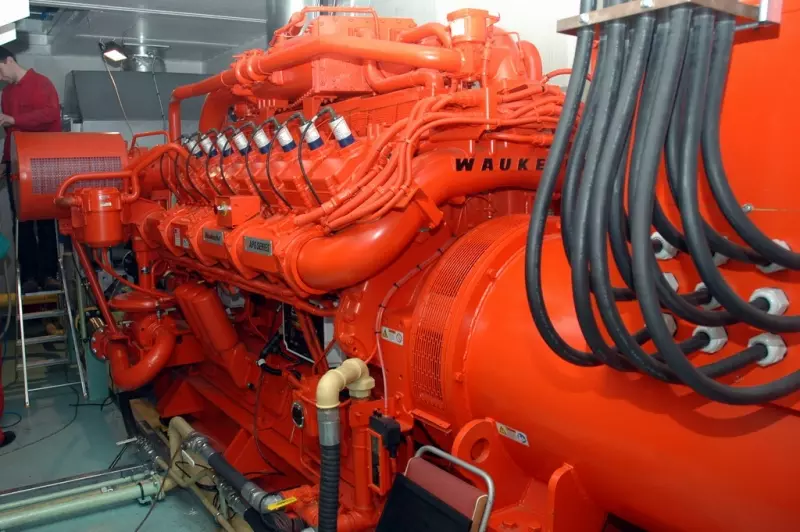

GE JenbacherWykorzystanie gazowego silnika silnika Jenbacher w siłowni zasilanej biogazem o mocy 2 MW

GE JenbacherWykorzystanie gazowego silnika silnika Jenbacher w siłowni zasilanej biogazem o mocy 2 MWW ostatnim okresie, kiedy panuje swego rodzaju „moda” na różnego rodzaju „zielone inwestycje” oraz ze względu na ograniczanie kosztów firm z branży komunalnej systemy wykorzystania gazów gnilnych do wytwarzania energii elektrycznej i cieplnej cieszą się dużym zainteresowaniem. Powstają biogazownie, w których w wyniku przerobu różnego rodzaju odpadów organicznych powstaje biogaz z powodzeniem wykorzystywany do produkcji energii elektrycznej i cieplnej.

Do wytwarzania energii elektrycznej można również wykorzystywać tzw. gaz wysypiskowy, który w porównaniu z biogazem (70-80% metanu) zawiera mniejszą ilość tego najprostszego węglowodoru (około 40%).

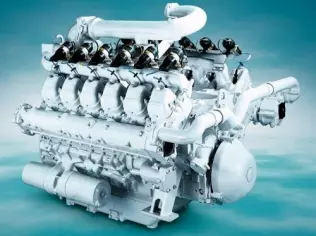

MANSilnik MAN E2842E w 12-cylindrowym układzie konstrukcyjnym (pojemność skokowa 21,9 l) pracuje na mieszankach stechiometrycznych przy zasilaniu wyłącznie gazem ziemnym, osiągając w zależności od wersji moc 250 lub 280 kW i sprawność ogólną ponad 92%

MANSilnik MAN E2842E w 12-cylindrowym układzie konstrukcyjnym (pojemność skokowa 21,9 l) pracuje na mieszankach stechiometrycznych przy zasilaniu wyłącznie gazem ziemnym, osiągając w zależności od wersji moc 250 lub 280 kW i sprawność ogólną ponad 92%Metoda wykorzystania biogazu, gazu wysypiskowego czy innych gazów odpadowych jest stosunkowo prosta. Gaz służy do zasilania stacjonarnych silników tłokowych, które z kolei napędzają generatory elektryczne. Dodatkowo, rozbudowane układy chłodzenia tego typu silników pozwalają na odzysk energii cieplnej, która w klasycznym silniku spalinowym jest rozpraszana przez chłodnicę. W ten sposób, wykorzystując darmowe paliwo można, np. oświetlić teren oczyszczalni, a ciepło wykorzystać w procesach technologicznych lub do ogrzewania pomieszczeń. Taki, skojarzony sposób wytwarzania energii elektrycznej i cieplnej określa się mianem kogeneracji. Spotyka się również angielski skrót CHP (Combined Heat and Power). Przez odzysk ciepła w znaczny podnosi się sprawność przemiany energii w silniku spalinowym, ograniczając do minimum energię rozpraszaną przez układ chłodzenia silnika. Często w przypadku silników doładowanych stosuje się cieczowe chłodzenie turbosprężarek, co pozwala na dodatkowe zwiększenie sprawności całego zespołu. Wszystkie te rozwiązania powodują, że sprawność agregatów kogeneracyjnych (wytwarzanie energii mechanicznej, która jest przetwarzana na elektryczną wraz z odbiorem ciepła od jednostki napędowej) wynosi nawet w granicach 90%, czyli ponad dwukrotnie więcej niż w przypadku tradycyjnego silnika spalinowego.

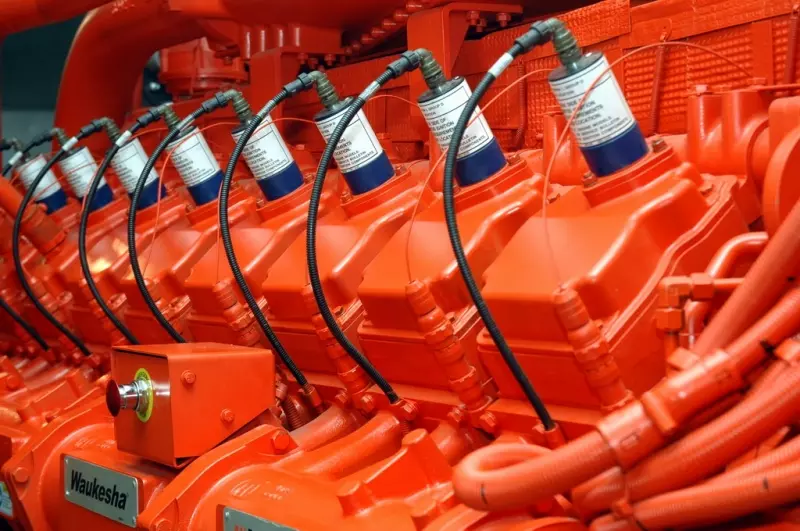

GE JenbacherGazowy, widlasty (V60) 20-cylindrowy silnik Jenbacher przystosowany do zasilania mieszankami ubogimi współpracuje z generatorem elektrycznym o mocy 3 MW. Jego pierwszy główny przegląd przypada po przepracowaniu 60 tys. motogodzin

GE JenbacherGazowy, widlasty (V60) 20-cylindrowy silnik Jenbacher przystosowany do zasilania mieszankami ubogimi współpracuje z generatorem elektrycznym o mocy 3 MW. Jego pierwszy główny przegląd przypada po przepracowaniu 60 tys. motogodzinAgregaty kogeneracyjne są wykorzystywane w wielu sektorach związanych z szeroko rozumianą gospodarką odpadami. Najczęściej jako paliwo do silników wykorzystuje się biogaz powstający w procesach fermentacji osadu ściekowego lub gaz wysypiskowy pozyskiwany ze specjalnych studni wierconych na terenie składowisk odpadów. Można również wykorzystywać biogaz z biomasy. W zależności od miejsca powstawania gaz może mieć różną zawartość metanu (od 40 do 75%) Ilość energii jaką można uzyskać z gazu jest pokaźna. Producenci zespołów kogeneracyjnych deklarują, że z 6 m3 ścieków komunalnych można uzyskać 1,4 kWh energii elektrycznej i 2,25 kW ciepła.

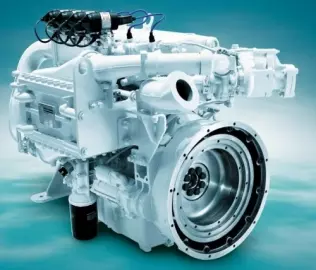

MANSilnik MAN E0836 jest 6-cylindrową, turbodoładowaną jednostka napędową o pojemności 6,9 l, osiągającą moce od 56 do 110 kW. Występuje w wersjach zasilanych gazem ziemnym lub biogazem i może spalać mieszanki stechiometryczne lub ubogie

MANSilnik MAN E0836 jest 6-cylindrową, turbodoładowaną jednostka napędową o pojemności 6,9 l, osiągającą moce od 56 do 110 kW. Występuje w wersjach zasilanych gazem ziemnym lub biogazem i może spalać mieszanki stechiometryczne lub ubogieStosowane w zespołach kogeneracyjnych stacjonarne silniki gazowe są jednostkami napędowymi o zapłonie iskrowym, które z reguły konstrukcyjnie bazują na stosowanych w trakcji silnikach o zapłonie samoczynnym. W stosunku do pierwowzorów silniki gazowe są odprężone (zmniejszony stopień sprężania), montowany jest układ zapłonowy, a w bardziej obciążonych cieplnie elementach stosuje się inne bardziej odporne materiały.

MANStacjonarny, gazowy silnik MAN E0834 ma pojemność skokową 4,6 l. W zależności od wersji dysponuje mocą od 47 do 68 kW. Dostępna moc cieplna waha się w granicach od 24 do 40 kW. Silnik występuje w 4 odmianach pracujących na mieszance stechiometrycznej i 2 dostosowanych do spalania mieszanek ubogich (lambda=1,4-1,6)

MANStacjonarny, gazowy silnik MAN E0834 ma pojemność skokową 4,6 l. W zależności od wersji dysponuje mocą od 47 do 68 kW. Dostępna moc cieplna waha się w granicach od 24 do 40 kW. Silnik występuje w 4 odmianach pracujących na mieszance stechiometrycznej i 2 dostosowanych do spalania mieszanek ubogich (lambda=1,4-1,6)Z uwagi na znaczne różnice w składzie stosowanego do zasilania silników gazu oraz konieczność zapewnienia odpowiedniego składu dostarczanej do komór spalania mieszanki gazowo-powietrznej w układach wylotowych silników stosowane są sondy lambda, które sterują układem zasilania. Silniki są najczęściej zasilane z wykorzystaniem sterowanych elektronicznie mieszalników. Stosowane są mieszalniki „palnikowe”, w których zamiast otworów w zwężce Venturiego (przewężenie w mieszalniku) wykonana jest szczelina. Jej szerokość jest regulowana. W zależności od składu spalin (sygnału sondy lambda) poprzez jej zmianę uzyskuje się zmianę dawki dostarczanego do silnika gazu. Wielkość szczeliny jest również uzależniona od składu gazu, który jest cały czas monitorowany. Tego typu układy zasilania oraz układy zapłonowe dostarcza wyspecjalizowana, niemiecka firma Motortech.

MANWidlasty 8-cylindrowy silnik MAN E2848 o pojemności skokowej 14,6 l jest regulowany na dwie wartości mocy 265 i 295 kW. W zależności od wersji jednostka napędowa osiąga moc cieplną od 145 do 179 kW. Silniki E2848 pracują wyłącznie na mieszankach ubogich ze współczynnikiem lambda 1,45 (zasilane biogazem) lub 1,6 (zasilane gazem ziemnym)

MANWidlasty 8-cylindrowy silnik MAN E2848 o pojemności skokowej 14,6 l jest regulowany na dwie wartości mocy 265 i 295 kW. W zależności od wersji jednostka napędowa osiąga moc cieplną od 145 do 179 kW. Silniki E2848 pracują wyłącznie na mieszankach ubogich ze współczynnikiem lambda 1,45 (zasilane biogazem) lub 1,6 (zasilane gazem ziemnym)Wyposaża ona w swoje komponenty również silniki największych światowych koncernów produkujących stacjonarne silniki gazowe. Są one stosowane w silnikach MAN, które znajdują zastosowanie w agregatach kogeneracyjnych wielu producentów. Firma ma w ofercie pełną gamę stacjonarnych silników gazowych. Obejmuje ona silniki rzędowe 4- i 6-cylindrowe oraz widlaste 8- i 12-cylindrowe o mocach mieszczących się granicach od 47 do 420 kW. Są wśród nich zarówno jednostki napędowe przystosowane do spalania mieszanek stechiometrycznych jak i ubogich (ze współczynnikiem nadmiaru powietrza do 1,6) w wersjach zasilanych gazem ziemnym oraz biogazem. Największy z oferowanych silników, widlasty 12-cylindrowy jest wyposażony w dwie turbosprężarki, oddzielne dla każdego rzędu cylindrów, które są chłodzone cieczą, co intensyfikuje odbiór ciepła. Mniejsze silniki mają często płaszcz wodny na układzie wylotu spalin, co podwyższa sprawność ogólną całego zespołu. Przepływ cieczy w układzie chłodzenia silników stacjonarnych jest najczęściej wymuszany przez pompę napędzaną z zewnętrznego źródła energii. Stacjonarne jednostki napędowe są również wyposażane zestaw czujników monitorujących ich pracę (temperatura cieczy chłodzącej, ciśnienie oleju). Współpracują one z systemem monitoringu, który w razie przekroczenia określonych parametrów informuje o tym fakcie użytkownika lub wyłącza silnik.

MAN buduje swoje silniki stacjonarne w oparciu o produkowane trakcyjne jednostki napędowe. Producentem, który zajmuje się wyłącznie wytwarzaniem gazowych, stacjonarnych silników gazowych jest austriacka firma Jenbacher. Firma jako pierwsza na świecie wyprodukowała 24-cylindrowy silnik gazowy. Jest on zbudowany w widlastym układzie konstrukcyjnym o kacie rozwarcia 60°. Silnik ten może wytwarzać 4 MW energii elektrycznej i 3,6 MW energii cieplnej i charakteryzuje się sprawnością ogólną na poziomie 90%. Zużycie gazu przy maksymalnym obciążeniu silnika wynosi 870 m3 na godzinę.

Podsumowanie

Jak widać silniki zasilane gazem są obecne we wszystkich dziedzinach życia, począwszy od różnego rodzaju zastosowań trakcyjnych, na stacjonarnych silnikach kończąc. W przypadku zasilania ich biogazem, gazem wysypiskowym, czy powstającym w oczyszczalniach ścieków korzyść jest podwójna. Uzyskuje się darmową energię elektryczną i cieplną przy wymaganej przepisami środowiskowymi pełnej neutralizacji gazów powstałych w wyniku beztlenowego rozkładu odpadów. W ten sposób eliminuje się uciążliwości związane z emisją drażniących zapachów oraz możliwość występowania samozapłonów gazu i jego przemieszczania w pokładach składowiska. Dzięki „odgazowaniu” tereny wysypiska mogą być znacznie szybciej rekultywowane.

wczytywanie wyników...

wczytywanie wyników...

gazeo.pl to portal o instalacjach LPG. Znajdziesz tutaj informacje o tym, jaka instalacja gazowa w samochodzie jest najlepsza oraz które instalacje LPG można zamontować do aut z silnikami Diesla. Zamieszczamy najnowsze informacje o tendencjach cen LPG na świecie i w Polsce. Publikujemy praktyczne i rzetelne informacje dla wszystkich, dla których instalacje gazowe są codziennością. Dla nas instalacje gazowe to nie tylko praca - autogaz to nasza pasja.

Aby utworzyć konto Warsztatu, należy zgłosić dane firmy: 609-966-101 lub biuro@gazeo.pl